Le contrôle précis de la température est la force stabilisatrice fondamentale du processus de pyrolyse par pulvérisation pour les couches minces de FTO. Il fournit l'énergie constante nécessaire à la décomposition correcte du précurseur et régule l'évaporation du solvant, garantissant que le film se forme avec l'intégrité structurelle nécessaire. Sans cette gestion thermique exacte, les réactions chimiques deviennent imprévisibles, compromettant le matériau final.

La base chauffante dicte le paysage énergétique de l'ensemble du processus de dépôt. Un contrôle thermique précis assure un champ de température constant qui minimise les contraintes internes et les défauts, résultant directement en une transmission optique et une conductivité électrique supérieures.

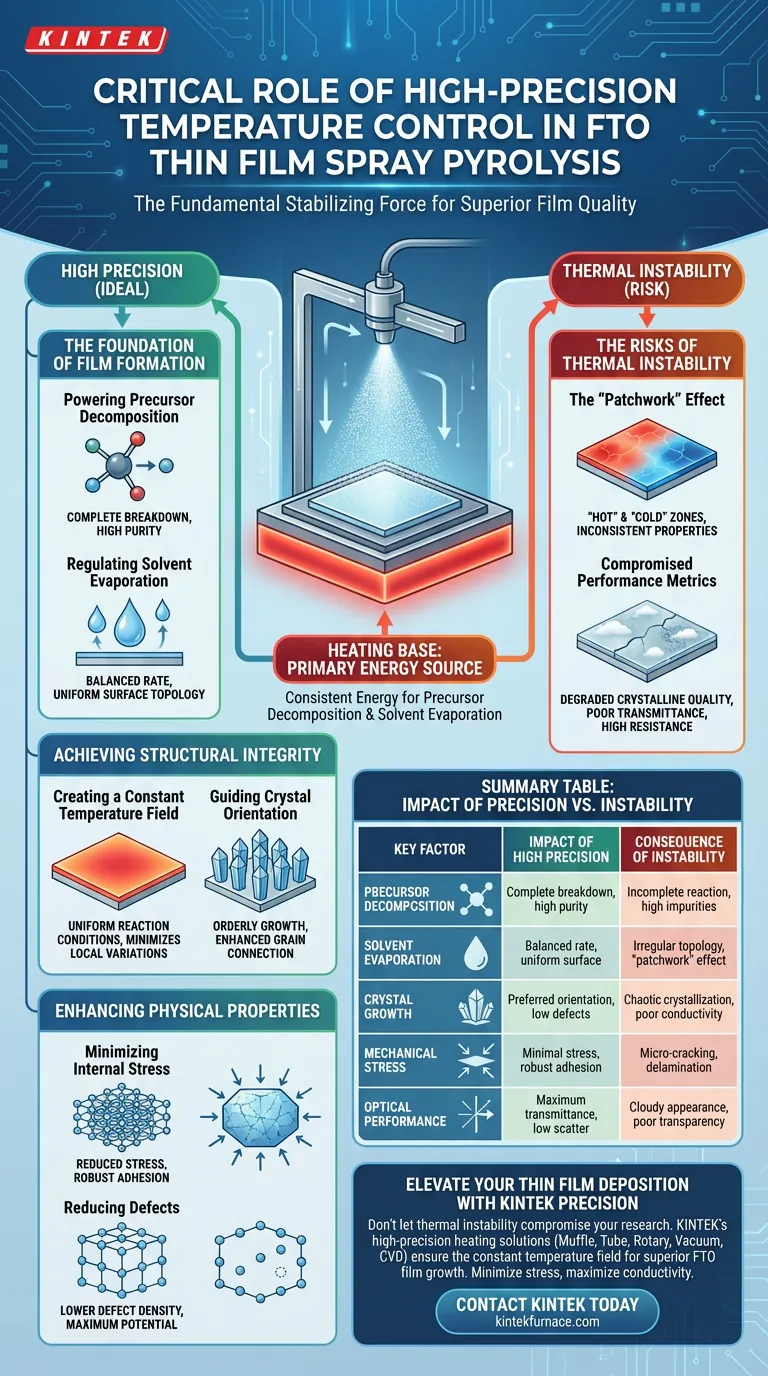

Le fondement de la formation du film

Alimenter la décomposition du précurseur

La base chauffante sert de source d'énergie principale pour l'ensemble du processus chimique. Elle fournit la chaleur nécessaire pour décomposer efficacement les molécules précurseurs.

Si la température est insuffisante ou fluctuante, la décomposition devient incomplète. Cela entraîne la présence d'impuretés dans la structure du film.

Réguler l'évaporation du solvant

La stabilité de la température dicte directement le taux d'évaporation du solvant. Ce taux doit être parfaitement équilibré pour garantir que le film se dépose correctement sur le substrat.

Un contrôle précis empêche le solvant de s'évaporer trop violemment ou trop lentement. Cet équilibre est essentiel pour obtenir une topologie de surface lisse et uniforme.

Atteindre l'intégrité structurelle

Créer un champ de température constant

Un contrôle de haute précision maintient un champ de température constant sur toute la surface du substrat. Cette uniformité garantit que chaque partie du film subit les mêmes conditions de réaction.

Lorsque l'environnement thermique est uniforme, les molécules précurseurs subissent des réactions chimiques idéales. Cela évite les variations localisées qui peuvent affaiblir la structure globale du film.

Guider l'orientation cristalline

Un environnement thermique stable encourage le film à croître selon des orientations cristallines spécifiques. Cette croissance ordonnée est préférable à une cristallisation aléatoire et chaotique.

Une orientation contrôlée améliore la connexion entre les grains. Cet alignement structurel est la base physique des performances élevées du film.

Améliorer les propriétés physiques

Minimiser les contraintes internes

Les fluctuations thermiques pendant le dépôt créent des disparités d'expansion et de contraction. En maintenant une haute précision, vous réduisez considérablement les contraintes internes dans le matériau.

Des niveaux de contrainte plus faibles empêchent les micro-fissures et la délamination. Cela garantit que le film reste mécaniquement robuste et adhère au substrat.

Réduire les défauts

Un processus de chauffage stable abaisse considérablement la densité des défauts dans le réseau cristallin. Les défauts agissent comme des barrières au flux d'électrons et diffusent la lumière entrante.

En minimisant ces imperfections, le film atteint son potentiel maximum. Ceci est spécifiquement observé dans l'amélioration de la transmission optique initiale et de la conductivité électrique.

Les risques de l'instabilité thermique

L'effet « patchwork »

Sans contrôle de précision, le substrat développe des zones « chaudes » et « froides ». Cela se traduit par un film aux propriétés incohérentes sur sa surface.

Une zone peut être très conductrice tandis qu'une zone adjacente est résistive. Ce manque d'uniformité rend le film FTO peu fiable pour les applications électroniques.

Métriques de performance compromises

Si la température dérive, la qualité cristalline se dégrade immédiatement. Cela entraîne une apparence trouble (faible transmission) et une résistance élevée.

Vous ne pouvez pas compenser un mauvais contrôle thermique avec de meilleurs précurseurs chimiques. La base thermique est le facteur limitant des performances.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos couches minces de FTO, considérez comment la précision de la température s'aligne sur vos objectifs spécifiques :

- Si votre objectif principal est la transmission optique : Privilégiez la stabilité thermique pour minimiser les défauts qui diffusent la lumière, garantissant le film le plus clair possible.

- Si votre objectif principal est la conductivité électrique : Concentrez-vous sur le maintien d'un champ de température constant pour favoriser une orientation cristalline spécifique et réduire les joints de grains diffusant les électrons.

- Si votre objectif principal est la durabilité structurelle : Assurez un contrôle précis pour minimiser les contraintes internes, empêchant les fissures ou le décollement lors des traitements ultérieurs.

En fin de compte, investir dans une régulation de température de haute précision est le moyen le plus efficace de garantir la fiabilité et l'efficacité de votre dépôt par pyrolyse par pulvérisation.

Tableau récapitulatif :

| Facteur clé | Impact d'une haute précision | Conséquence de l'instabilité |

|---|---|---|

| Décomposition du précurseur | Décomposition complète, haute pureté | Réaction incomplète, impuretés élevées |

| Évaporation du solvant | Taux équilibré, surface uniforme | Topologie irrégulière, effet « patchwork » |

| Croissance cristalline | Orientation préférée, faibles défauts | Cristallisation chaotique, faible conductivité |

| Contrainte mécanique | Contrainte minimale, adhérence robuste | Micro-fissures, délamination |

| Performance optique | Transmission maximale, faible diffusion | Apparence trouble, faible transparence |

Élevez votre dépôt de couches minces avec la précision KINTEK

Ne laissez pas l'instabilité thermique compromettre vos recherches ou votre production. Les solutions de chauffage de haute précision de KINTEK sont conçues pour fournir le champ de température constant nécessaire à une croissance supérieure des films FTO.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de dépôt de couches minces. Notre équipement garantit une contrainte interne minimale et une conductivité électrique maximale pour vos matériaux.

Prêt à obtenir des couches minces FTO haute performance ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution thermique personnalisée !

Guide Visuel

Références

- Paweł Lejwoda, Maciej Thomas. Recovery of Cerium Salts from Sewage Sludge Resulting from the Coagulation of Brewery Wastewater with Recycled Cerium Coagulant. DOI: 10.3390/ma17040938

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel rôle joue le squelette en mousse de carbone vitrifié dans le PTTM ? Optimiser la précision des implants dentaires biomimétiques

- Quels sont les avantages de la synthèse par combustion en solution ? Production optimisée du catalyseur d'oxyde à haute entropie (MnFeNiCoX)3O4

- Quel est l'objectif technique du préchauffage du cylindre d'extrusion et des moules à 460 ℃ ? Optimiser la qualité et le flux

- Pourquoi les lingots d'acier T91 doivent-ils subir une homogénéisation à long terme ? Assurer une uniformité microstructurale de haute performance

- Comment un four de séchage sous vide contribue-t-il à l'étude du degré d'hydratation des pâtes de ciment ? Perspectives essentielles du laboratoire

- Comment les fours de traitement thermique sont-ils utilisés dans l'industrie automobile ? Améliorer la durabilité et la performance des composants

- Quelle est la fonction spécifique de l'hydrogène et de l'hélium dans la fusion du verre de quartz ? Optimisez vos processus à haute température

- Pourquoi est-il nécessaire de cuire les substrats dans un four industriel avant le couchage par centrifugation d'encre à nanoparticules d'argent ?