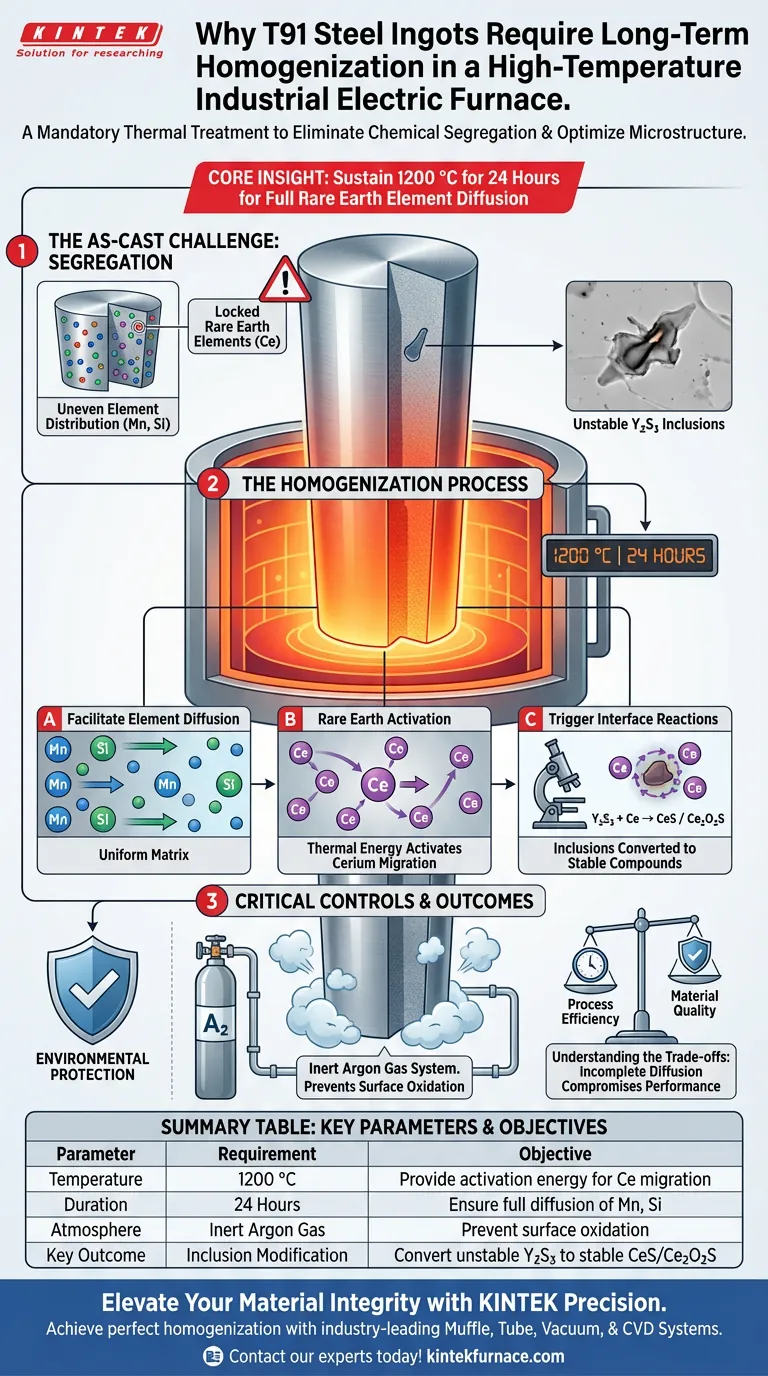

L'homogénéisation est un traitement thermique obligatoire conçu pour éliminer la ségrégation chimique inhérente à la structure brute de coulée de l'acier T91. En maintenant le lingot à 1200 °C pendant 24 heures dans un four électrique industriel, le processus favorise la diffusion complète des éléments de terres rares—en particulier le Cérium (Ce)—pour modifier et stabiliser les inclusions internes de l'acier.

Idée clé : L'objectif principal de ce traitement thermique à long terme est de déclencher des réactions spécifiques aux interfaces en état solide. Il utilise l'énergie thermique pour migrer les atomes de Cérium, convertissant les inclusions instables en composés stables tels que CeS ou Ce2O2S afin d'assurer des propriétés matérielles uniformes.

Les mécanismes de stabilisation microstructurale

Élimination de la ségrégation à la coulée

Lorsque les lingots d'acier sont coulés, les éléments chimiques se distribuent souvent de manière inégale, entraînant une "ségrégation".

L'homogénéisation corrige cela en maintenant l'acier à des températures élevées pendant une période prolongée.

Cela permet aux éléments de soluté de substitution, tels que le Manganèse (Mn) et le Silicium (Si), de diffuser des zones de forte concentration vers les zones de faible concentration, résultant en une matrice uniforme.

Facilitation de la diffusion des terres rares

Pour l'acier T91 spécifiquement, le traitement se concentre sur le comportement des éléments de terres rares.

Le protocole de 1200 °C pendant 24 heures fournit l'énergie d'activation nécessaire à la migration efficace des atomes de Cérium (Ce) à travers le réseau.

Sans cette durée et cette chaleur soutenues, les éléments de terres rares resteraient bloqués dans leurs positions ségrégées à la coulée.

Déclenchement des réactions aux interfaces

Le résultat le plus critique de cette diffusion est la modification des inclusions.

Lorsque le Cérium migre vers les interfaces des inclusions, il déclenche une transformation chimique.

Les composés existants, tels que Y2S3, sont convertis en CeS ou Ce2O2S. Cela garantit que les inclusions de terres rares sont stables en morphologie et en composition.

Contrôles critiques du processus

Protection de l'environnement

Maintenir l'acier à ces températures présente un risque pour l'intégrité de surface du lingot.

Pour éviter une oxydation excessive de la surface, le four doit être équipé d'un système de protection par gaz inerte, utilisant généralement de l'argon.

Cela crée une barrière entre l'acier et l'oxygène, préservant le matériau pendant que la diffusion interne se produit.

Comprendre les compromis

Efficacité du processus vs. Qualité du matériau

Le cycle de 24 heures à 1200 °C représente un engagement important en temps et en énergie.

Raccourcir ce cycle pour économiser des coûts entraînera une diffusion incomplète, laissant derrière des éléments ségrégés et des inclusions instables qui compromettent les performances de l'acier.

Risques de précision de température

La fenêtre pour une homogénéisation efficace est spécifique.

Si les températures descendent en dessous de la cible, les taux de diffusion ralentissent considérablement ; si elles montent trop haut sans protection, le lingot risque de fondre ou de subir une grave dégradation de surface.

Faire le bon choix pour votre objectif

Pour optimiser la qualité des lingots d'acier T91, vous devez équilibrer les exigences thermiques avec les contrôles environnementaux.

- Si votre objectif principal est l'intégrité structurelle interne : Respectez strictement la durée de 24 heures à 1200 °C pour garantir la transformation complète des inclusions Y2S3 en composés stables à base de Ce.

- Si votre objectif principal est le rendement de surface : Assurez-vous que votre four utilise un système de gaz inerte à l'argon robuste pour atténuer les risques d'oxydation inhérents à une exposition prolongée à haute température.

L'uniformité de l'acier T91 n'est pas un accident de coulée, mais le résultat d'une diffusion précise et énergivore.

Tableau récapitulatif :

| Paramètre du processus | Exigence | Objectif |

|---|---|---|

| Température | 1200 °C | Fournir l'énergie d'activation pour la migration des atomes de Ce |

| Durée | 24 heures | Assurer la diffusion complète des éléments de soluté (Mn, Si) |

| Atmosphère | Gaz Argon Inerte | Prévenir l'oxydation de surface et la perte de matière |

| Résultat clé | Modification des inclusions | Convertir Y2S3 instable en CeS/Ce2O2S stable |

Améliorez l'intégrité de votre matériau avec la précision KINTEK

L'obtention d'une homogénéisation parfaite de l'acier T91 nécessite un contrôle thermique rigoureux et des environnements spécialisés. KINTEK fournit des systèmes de muffles, de tubes et de vide leaders de l'industrie, y compris des systèmes CVD avancés conçus pour la protection par gaz inerte et le chauffage précis à long terme.

Que vous ayez besoin de fours haute température personnalisables pour la R&D ou la production à grande échelle, nos solutions soutenues par des experts garantissent que vos alliages répondent aux normes les plus élevées d'uniformité structurelle.

Prêt à optimiser votre processus de traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour trouver le four idéal pour vos besoins uniques !

Guide Visuel

Références

- Jun Liu, Xikou He. Effect of Ce-Y Composite Addition on the Inclusion Evolution in T91 Heat-Resistant Steel. DOI: 10.3390/ma18071459

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment un four industriel de table peut-il améliorer l'efficacité ?Solutions compactes pour les laboratoires et les petites entreprises

- Pourquoi un vide poussé est-il nécessaire pour les absorbeurs solaires ? Assurer des propriétés optiques précises dans le revêtement à couches minces

- Pourquoi le dioxyde de carbone est-il utilisé pour la régénération par gazéification in situ des catalyseurs NiCuCe ? Améliorer la longévité du catalyseur

- Quel est le rôle des fours de séchage industriels équipés de systèmes de ventilation dans le séchage par air chaud par convection des matériaux de fruits ? Améliorer la qualité et préserver les nutriments

- Quels avantages un four sous vide offre-t-il par rapport à un four standard pour les films MXene V2CTx ? Protégez la qualité de votre matériau

- Pourquoi la synthèse hydrothermale est-elle utilisée pour la production de ZIF-8 ? Contrôle de la pureté et de l'uniformité des nanocristaux

- Pourquoi la poudre de nitrure de bore (BN) est-elle utilisée comme diluant ? Améliorer la précision de la cinétique d'oxydation du fer

- Quel est le rôle des agents réducteurs carbonés dans le traitement des scories de cuivre ? Maximisez la récupération des métaux grâce à des conseils d'experts