L'objectif technique principal du préchauffage du cylindre d'extrusion et des moules à 460 ℃ est de maintenir strictement l'alliage d'aluminium dans un état plastique constant et à haute température pendant une déformation sévère. En équilibrant la température de l'outillage avec celle du matériau, vous minimisez le gradient thermique à l'interface. Cela réduit directement la résistance à l'extrusion et élimine les contraintes internes qui conduisent à une déformation non uniforme ou à des fissures de surface.

Le préchauffage est essentiel pour obtenir des rapports d'extrusion élevés, tels que 21:1, sans compromettre la structure du matériau. Il garantit que les barres extrudées conservent à la fois leur intégrité macroscopique et leur cohérence microstructurelle.

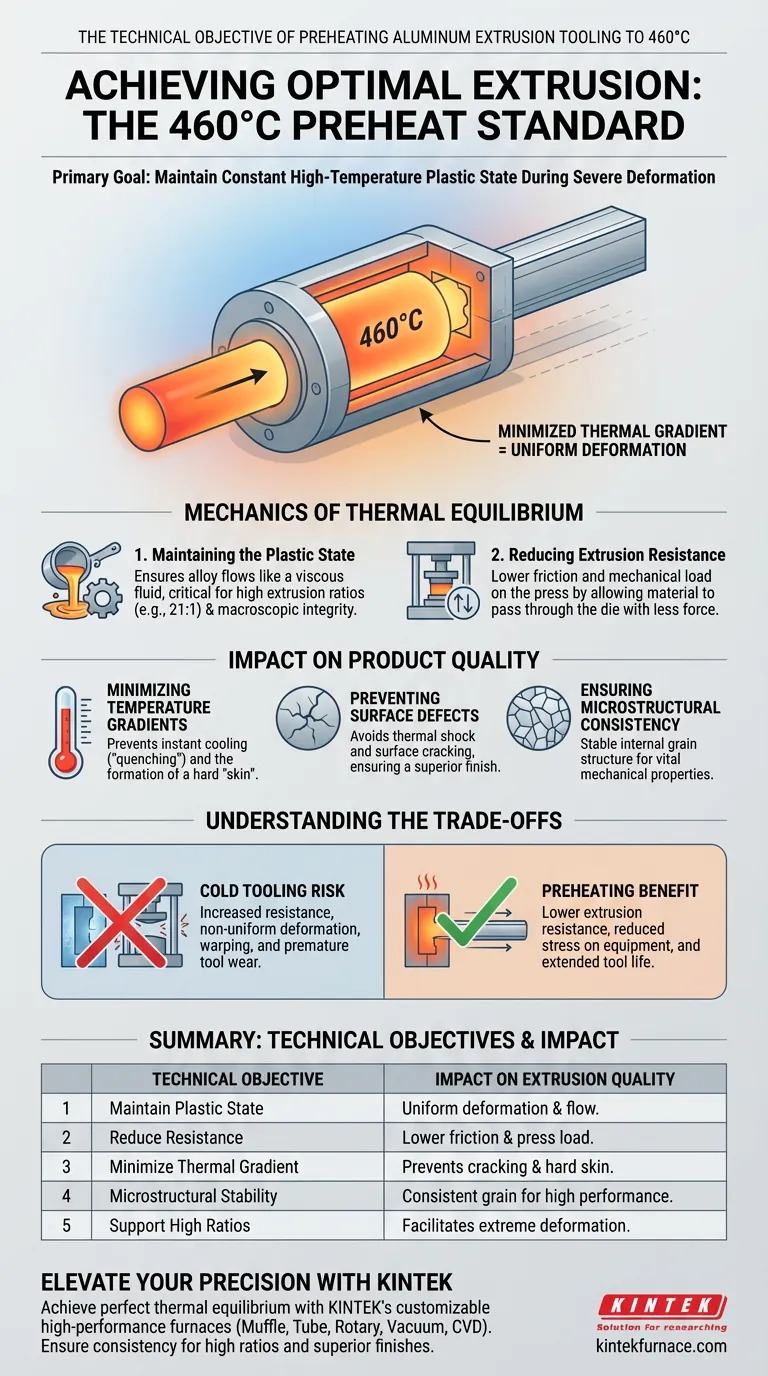

Mécanismes de l'équilibre thermique

Maintien de l'état plastique

Pour que les alliages d'aluminium puissent être extrudés avec succès, ils doivent s'écouler de manière similaire à un fluide visqueux. Le préchauffage du cylindre et des moules garantit que l'alliage reste dans un état plastique à haute température tout au long du processus.

Réduction de la résistance à l'extrusion

Lorsque l'outillage est aussi chaud que la billette, le frottement et la résistance à l'écoulement du métal sont considérablement réduits. Cela permet au matériau de passer à travers la filière avec moins de force, réduisant ainsi la charge mécanique sur la presse d'extrusion.

Impact sur la qualité du produit

Minimisation des gradients de température

Si l'aluminium chaud touche un moule froid, la couche externe du métal refroidit instantanément (trempe), créant une "peau" dure tandis que le noyau reste mou. Le préchauffage à 460 ℃ empêche cette différence de température drastique.

Prévention des défauts de surface

Les grandes différences de température entraînent souvent des fissures de surface. En minimisant le gradient thermique, le matériau se déforme uniformément, empêchant les déchirures de surface qui ruinent la finition de la barre extrudée.

Assurance de la cohérence microstructurelle

Au-delà de la surface visible, la structure granulaire interne du métal dépend de températures stables. Un chauffage uniforme garantit que la microstructure reste cohérente du noyau à la surface, ce qui est essentiel pour les propriétés mécaniques de la pièce finie.

Comprendre les compromis

Le risque d'un outillage froid

Ne pas atteindre la température cible de 460 ℃ n'entraîne pas seulement une mauvaise finition de surface ; cela compromet l'intégrité du processus lui-même.

Contrainte mécanique et usure

Tenter de forcer du métal chaud à travers un outillage plus froid augmente la résistance à l'extrusion. Cela nécessite non seulement une pression plus élevée, mais peut également entraîner une déformation non uniforme, provoquant potentiellement le gauchissement de la pièce ou une usure prématurée de l'outillage.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre processus d'extrusion d'aluminium, le contrôle de la phase de préchauffage est non négociable.

- Si votre objectif principal est la finition de surface : Assurez-vous que la température du moule correspond précisément à la température de l'alliage pour éviter le choc thermique qui provoque des fissures de surface.

- Si votre objectif principal est l'intégrité structurelle : Maintenez la cible de 460 ℃ pour garantir une évolution microstructurale uniforme, en particulier lorsque vous visez des rapports d'extrusion élevés comme 21:1.

- Si votre objectif principal est la longévité de l'équipement : Privilégiez le préchauffage pour réduire la résistance à l'extrusion, ce qui diminue la contrainte exercée sur le cylindre et la filière.

La cohérence de la température est le facteur déterminant entre un composant défectueux et un élément structurel haute performance.

Tableau récapitulatif :

| Objectif technique | Impact sur la qualité de l'extrusion |

|---|---|

| Maintien de l'état plastique | Assure que l'alliage s'écoule comme un fluide visqueux pour une déformation uniforme. |

| Réduction de la résistance | Diminue le frottement et la charge mécanique sur la presse d'extrusion. |

| Minimisation du gradient thermique | Prévient les fissures de surface et la formation d'une "peau" dure. |

| Stabilité microstructurale | Assure la cohérence des grains internes pour des propriétés mécaniques haute performance. |

| Support de rapports élevés | Facilite la déformation extrême (par exemple, 21:1) sans défaillance du matériau. |

Élevez la précision de votre traitement des métaux avec KINTEK

Obtenir un équilibre thermique parfait dans l'extrusion de l'aluminium nécessite des solutions de chauffage fiables et performantes. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de systèmes, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à CVD, tous entièrement personnalisables pour répondre à vos besoins uniques à haute température. Que vous visiez des rapports d'extrusion élevés ou des finitions de surface supérieures, notre technologie offre la cohérence dont vos matériaux ont besoin.

Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours spécialisés de laboratoire et industriels peuvent optimiser votre production et garantir l'intégrité structurelle.

Guide Visuel

Références

- Influence of Aging Temperature on the Electrochemical Corrosion Behavior of an Age-Hardening 7xxx Aluminum Alloy. DOI: 10.3390/cryst15020107

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les exigences pour le chargement de poudre de soufre dans la synthèse de MoS2 ? Maîtrisez la plage de précision de 50 à 150 mg

- Quel rôle le système de vide joue-t-il dans la régulation de la longueur des branches de ZnO ? Maîtriser la précision des nanostructures

- Pourquoi l'étape de calcination est-elle essentielle pour la ferrite de cuivre ? Obtenez une haute pureté et une excellente cristallinité

- Quel est le but de l'utilisation d'un système de revêtement par évaporation thermique ? Améliorer la précision des tests I-V pour les nanocomposites

- Quels sont les principaux avantages de l'utilisation des fours électriques dans tous les secteurs ? Améliorez l'efficacité et la précision de vos processus

- Quel rôle joue la calcination à haute température dans la purification des cendres volcaniques ? Obtenir des résultats de silice ultra-purs

- Quelle est l'importance de fournir une documentation technique multilingue pour les fours à haute température ?

- Quel est le but de l'utilisation de gaz d'argon de haute pureté pour les alliages NAB ? Assurer l'intégrité supérieure du bronze nickel-aluminium