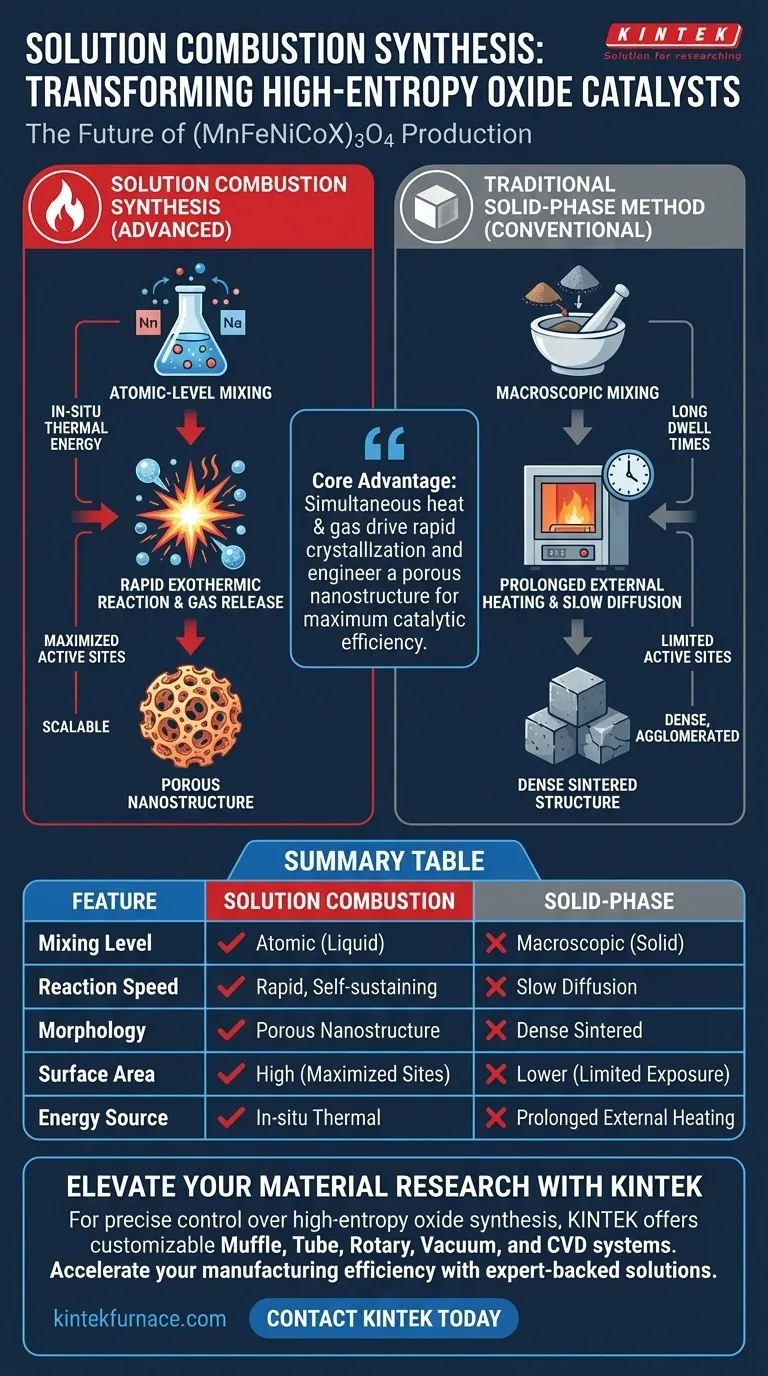

La synthèse par combustion en solution offre un avantage distinct tant en termes d'efficacité de fabrication que de performance des matériaux par rapport aux méthodes traditionnelles en phase solide. En utilisant un mélange au niveau atomique de nitrates métalliques et de combustibles pour déclencher une réaction exothermique rapide, cette technique surmonte les limitations de diffusion du traitement à l'état solide pour produire des oxydes à haute entropie aux propriétés structurelles supérieures.

L'avantage principal de cette méthode est la génération simultanée de chaleur et de gaz. Ce double mécanisme entraîne la cristallisation rapide de la phase spinelle tout en créant naturellement une nanostructure poreuse qui maximise l'efficacité catalytique.

Transformer l'efficacité de la production

Cinétique de réaction rapide

Les méthodes traditionnelles en phase solide reposent souvent sur un chauffage lent et des temps de maintien prolongés pour induire des changements de phase. En revanche, la synthèse par combustion en solution utilise une réaction d'oxydoréduction rapide et exothermique.

Cette réaction génère une quantité significative d'énergie thermique in situ. Cette source de chaleur interne est suffisante pour entraîner la formation immédiate de la phase spinelle complexe (MnFeNiCoX)3O4 sans nécessiter de chauffage externe prolongé.

Évolutivité et débit

L'efficacité du processus de combustion se traduit directement par son évolutivité. Comme la réaction est rapide et auto-entretenue une fois initiée, elle offre une efficacité de production plus élevée que les techniques en phase solide.

Cela rend la méthode particulièrement attrayante pour passer de la synthèse à l'échelle du laboratoire à des volumes de fabrication plus importants.

Optimisation de la morphologie du catalyseur

Homogénéité au niveau atomique

Les oxydes à haute entropie nécessitent une distribution uniforme de plusieurs éléments. La synthèse par combustion en solution commence par le mélange d'oxydants à base de nitrate métallique et de combustibles (tels que l'urée) au niveau atomique.

Cela garantit que les éléments constitutifs sont parfaitement mélangés avant le début de la réaction, ce qui conduit à une composition chimique cohérente dans le produit final.

Ingénierie de la porosité par dégagement de gaz

Un sous-produit unique de la réaction de combustion est la libération de grands volumes de gaz. Au fur et à mesure que le matériau se forme, l'échappement de ce gaz crée un effet de "levage".

Le résultat est une nanostructure lâche et poreuse. Contrairement aux méthodes en phase solide, qui peuvent conduire à des blocs denses et frittés, la synthèse par combustion inhibe naturellement l'agglomération.

Maximisation des sites actifs

La structure physique d'un catalyseur dicte ses performances. L'architecture poreuse créée par le dégagement de gaz augmente considérablement la surface spécifique du matériau.

Cette ouverture structurelle améliore l'exposition des sites actifs catalytiques. Plus de sites exposés signifient une meilleure interaction avec les réactifs, améliorant directement les performances catalytiques de l'oxyde à haute entropie.

Comprendre la dynamique du processus

Dépendance vis-à-vis de précurseurs spécifiques

Le processus est chimiquement spécifique, nécessitant des nitrates métalliques comme oxydants et des combustibles spécifiques comme l'urée.

Cette exigence dicte la chaîne d'approvisionnement, car vous ne pouvez pas simplement les substituer par les oxydes ou les carbonates souvent utilisés dans la synthèse à l'état solide.

Gestion de l'intensité exothermique

La réaction est décrite comme rapide et exothermique. Bien que cela fournisse l'énergie nécessaire à la formation de la phase, l'intensité de cette libération de chaleur est une variable critique.

Le contrôle du rapport combustible/oxydant est essentiel pour gérer cette libération d'énergie et garantir que la morphologie poreuse souhaitée est obtenue sans frittage excessif.

Application stratégique pour le développement de catalyseurs

Pour déterminer si la synthèse par combustion en solution est la bonne approche pour votre projet (MnFeNiCoX)3O4, considérez vos contraintes principales :

- Si votre objectif principal est la performance catalytique : Cette méthode est supérieure car elle génère naturellement la nanostructure poreuse nécessaire pour maximiser l'exposition des sites actifs.

- Si votre objectif principal est la vitesse de fabrication : La nature rapide et auto-entretenue de la réaction offre une efficacité de production et une évolutivité plus élevées par rapport à la lente diffusion en phase solide.

La synthèse par combustion en solution couple efficacement le besoin de fabrication à haut débit avec l'exigence de conception de matériaux complexes à grande surface.

Tableau récapitulatif :

| Caractéristique | Synthèse par combustion en solution | Méthode traditionnelle en phase solide |

|---|---|---|

| Niveau de mélange | Homogénéité au niveau atomique (liquide) | Mélange macroscopique (solide) |

| Vitesse de réaction | Réaction exothermique rapide et auto-entretenue | Diffusion lente, temps de maintien prolongés |

| Morphologie | Nanostructure lâche et poreuse | Dense, souvent frittée/agglomérée |

| Surface spécifique | Élevée (sites actifs maximisés) | Plus faible (exposition limitée) |

| Source d'énergie | Énergie thermique in situ issue de l'oxydoréduction | Chauffage externe prolongé |

Élevez vos recherches sur les matériaux avec KINTEK

Un contrôle précis de la synthèse d'oxydes à haute entropie nécessite un équipement capable de gérer des profils thermiques exigeants et des environnements gazeux spécifiques. KINTEK fournit des solutions de R&D et de fabrication leaders de l'industrie, offrant des systèmes personnalisables de muffles, de tubes, rotatifs, sous vide et CVD conçus pour prendre en charge des processus innovants tels que la synthèse par combustion en solution.

Que vous augmentiez la production de (MnFeNiCoX)3O4 ou que vous développiez la prochaine génération de catalyseurs poreux, nos fours haute température soutenus par des experts offrent l'uniformité et la fiabilité dont votre laboratoire a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de fours et découvrez comment nos solutions haute température sur mesure peuvent accélérer votre efficacité de fabrication.

Guide Visuel

Références

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un ajustement précis de la composition de l'alliage est-il nécessaire lors de la préparation des aciers à matrices Cr-Mo-V haute performance ?

- Pourquoi le chauffage uniforme est-il important dans les procédés industriels ? Assurer la qualité et l'efficacité de la fabrication

- Quel rôle jouent les fours de frittage RTP ou continus dans la formation des électrodes de cellules solaires ? Optimisez votre processus de cuisson

- Que se passe-t-il pendant le processus de frittage ? Transformer la poudre en composants denses et à haute résistance

- Comment le traitement thermique affecte-t-il la couche d'encapsulation en TPU ? Optimiser la durabilité et la liaison des capteurs flexibles

- Quelle est la fonction d'un four de séchage à convection forcée pour le xérogel de silice ? Obtenir une porosité et une stabilité supérieures

- Quels changements morphologiques se produisent dans les POMOF après traitement ? Libérer des performances catalytiques élevées grâce à l'évolution thermique

- Quel est le mécanisme du traitement par mise en solution sur les alliages Cu-Cr-Zr-La ? Maîtriser le cycle thermique pour les alliages à haute résistance