La cuisson du substrat est une étape préparatoire essentielle pour garantir l'adhérence et la qualité des encres à nanoparticules d'argent. Ce processus, généralement effectué dans un four industriel à 100 °C, est nécessaire pour éliminer complètement l'humidité résiduelle et les solvants qui adhèrent à la surface du substrat.

Sans une surface parfaitement sèche, le processus ultérieur de couchage par centrifugation est compromis, entraînant des défauts structurels qui rendent impossible la fabrication de films de haute précision.

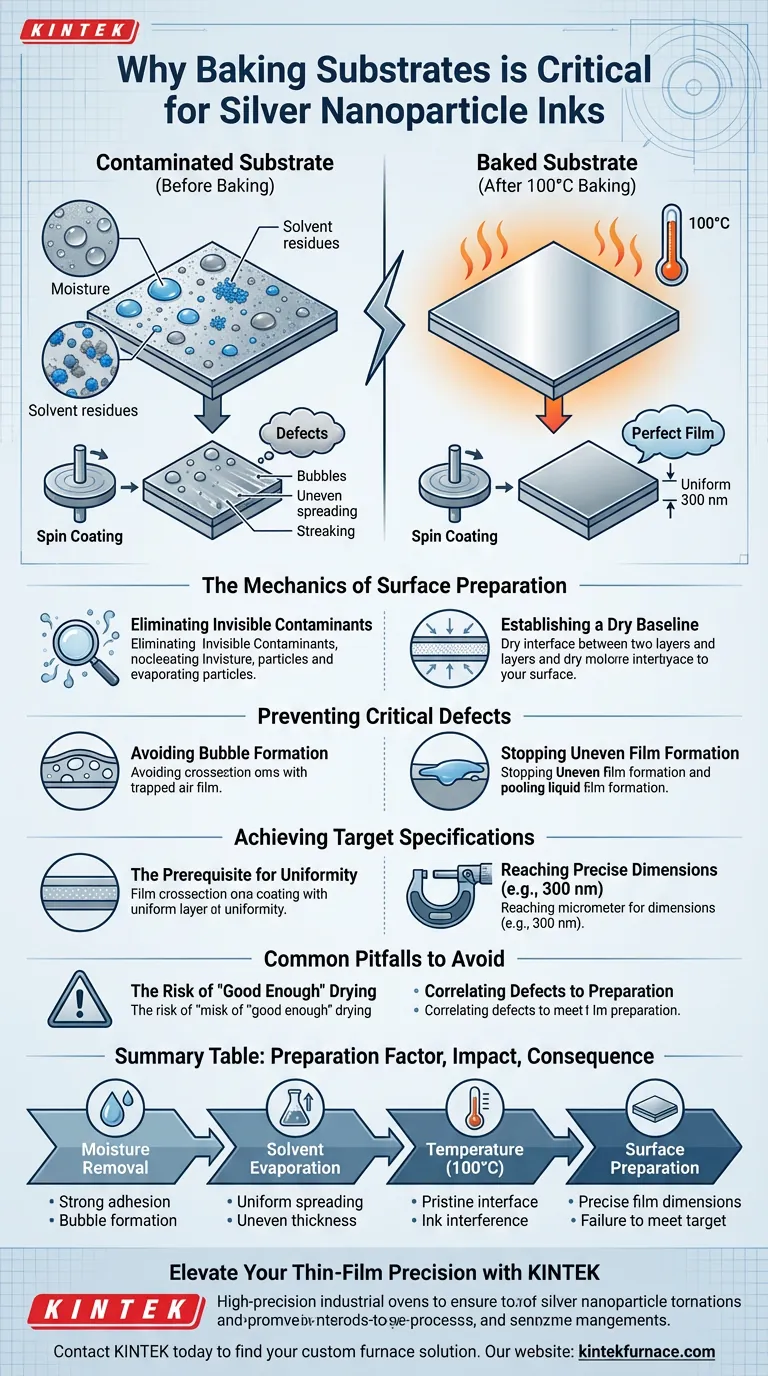

La mécanique de la préparation de surface

Élimination des contaminants invisibles

Les substrats portent souvent des couches microscopiques d'humidité résiduelle ou de solvants qui ne sont pas visibles à l'œil nu.

La cuisson à haute température évapore efficacement ces contaminants. En exposant le substrat à 100 °C, vous vous assurez que la surface est chimiquement et physiquement préparée à recevoir l'encre.

Établir une base de référence sèche

L'objectif est de créer une interface vierge et sèche entre le substrat et l'encre à nanoparticules d'argent.

Les particules liquides restantes peuvent interférer avec la tension superficielle et la mécanique d'étalement de l'encre pendant le processus de couchage par centrifugation à grande vitesse.

Prévention des défauts critiques

Éviter la formation de bulles

Si de l'humidité reste sur le substrat, la dynamique du couchage par centrifugation peut piéger ces poches volatiles.

Cela conduit à la formation de bulles dans la couche d'encre. Ces bulles perturbent la conductivité et l'intégrité structurelle du film final.

Arrêter la formation de films irréguliers

Les résidus de solvants font que l'encre s'étale de manière imprévisible.

Au lieu d'une couche lisse et continue, l'encre peut s'accumuler ou former des traînées, résultant en une formation de film irrégulière. Cette irrégularité compromet les performances électriques des nanoparticules d'argent.

Atteindre les spécifications cibles

Le prérequis pour l'uniformité

Pour obtenir un film mince de haute qualité, le processus de couchage doit être impeccable.

Un substrat cuit et sec est le prérequis absolu pour déposer une couche d'épaisseur uniforme.

Atteindre des dimensions précises

Pour les applications nécessitant des dimensions spécifiques, telles qu'une épaisseur de 300 nm, les conditions de surface variables sont inacceptables.

La cuisson garantit que les paramètres de couchage par centrifugation donnent des résultats cohérents et reproductibles, permettant au film de répondre à ces spécifications exactes.

Pièges courants à éviter

Le risque d'un séchage "suffisamment bon"

C'est une erreur courante de supposer que le séchage à l'air ou des températures plus basses sont suffisants.

Ne pas atteindre le seuil de 100 °C ou ne pas cuire suffisamment longtemps laisse des traces d'humidité, ce qui suffit à ruiner l'uniformité du film.

Corréler les défauts à la préparation

Lorsque des bulles ou des irrégularités apparaissent dans le produit final, le problème est souvent diagnostiqué à tort comme un problème d'encre ou de vitesse de centrifugation.

En réalité, ces défauts sont presque toujours des symptômes d'une cuisson insuffisante du substrat avant le couchage.

Assurer l'intégrité du processus

Pour maximiser le rendement et les performances du film, alignez vos étapes de préparation sur vos objectifs de fabrication spécifiques :

- Si votre objectif principal est l'homogénéité du film : Assurez-vous que le four atteint une température stable de 100 °C pour éviter les traînées ou l'accumulation d'encre induites par les solvants.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez l'élimination complète de l'humidité pour éliminer le risque de formation de bulles dans la couche.

Une phase de cuisson strictement contrôlée est la base invisible d'une application impeccable de nanoparticules d'argent.

Tableau récapitulatif :

| Facteur de préparation | Impact sur la qualité | Conséquence de l'échec |

|---|---|---|

| Élimination de l'humidité | Assure une forte adhérence de l'encre | Formation de bulles et défauts structurels |

| Évaporation des solvants | Favorise l'étalement uniforme de l'encre | Épaisseur de film irrégulière et accumulation |

| Température (100 °C) | Établit une interface vierge | Séchage incomplet et interférence de l'encre |

| Préparation de surface | Permet des dimensions de film précises | Échec de l'atteinte des spécifications cibles (par exemple, 300 nm) |

Améliorez la précision de vos films minces avec KINTEK

Ne laissez pas les contaminants du substrat compromettre vos recherches ou votre rendement de production. Les fours industriels de haute précision de KINTEK offrent la stabilité thermique et l'uniformité requises pour garantir une base parfaitement sèche pour les applications d'encre à nanoparticules d'argent.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre aux exigences uniques de votre laboratoire. Que vous visiez une uniformité de 300 nm ou une synthèse complexe de matériaux à haute température, nos équipements sont conçus pour offrir une excellence reproductible.

Prêt à optimiser votre processus de couchage par centrifugation ? Contactez KINTEK dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est l'objectif de la définition de gradients de température de 40 °C, 50 °C et 60 °C ? Optimiser la viabilité du yaourt séché

- Quel rôle joue un four de frittage rapide de type à bande dans la formation des contacts métalliques ? Optimiser l'efficacité des cellules solaires

- Comment le champ de température fourni par un four de réaction à haute température favorise-t-il le développement des pores ? Maîtrise de 700-800°C

- Quels sont les avantages et les inconvénients du séchage par micro-ondes pour les briquettes de minerai de fer ? Perspectives d'experts sur le processus

- Pourquoi un four de haute précision à haute température est-il requis pour les essais mécaniques ? Données fiables et sécurisées sur les matériaux

- Comment fonctionne un système de traitement thermique rapide (RTP) ? Optimisez les performances des dispositifs à nanofils dès aujourd'hui

- Pourquoi la pureté des matières premières est-elle essentielle à la recherche sur les alliages de magnésium ? Assurer la qualité précise des données thermodynamiques

- Comment le contrôle du débit de gaz Argon de haute pureté affecte-t-il le dépôt de films Al/Ni ? Maîtriser la pulvérisation de précision