Dans l'industrie automobile, les fours de traitement thermique ne sont pas de simples fours ; ce sont des instruments de précision essentiels à la fabrication de composants solides, durables et fiables. Ils sont utilisés pour modifier fondamentalement les propriétés des métaux destinés aux pièces soumises à de fortes contraintes, comme les engrenages, les composants de moteur, les arbres et les roulements, en veillant à ce qu'ils puissent résister à des exigences opérationnelles intenses en améliorant leur résistance, leur dureté et leur résistance à l'usure et à la fatigue.

La fonction principale du traitement thermique dans la fabrication automobile est de ré-ingénieriser la structure cristalline interne d'un métal. Ce processus contrôlé transforme les pièces métalliques standard en composants haute performance capables d'assurer la sécurité, l'efficacité et la longévité du véhicule.

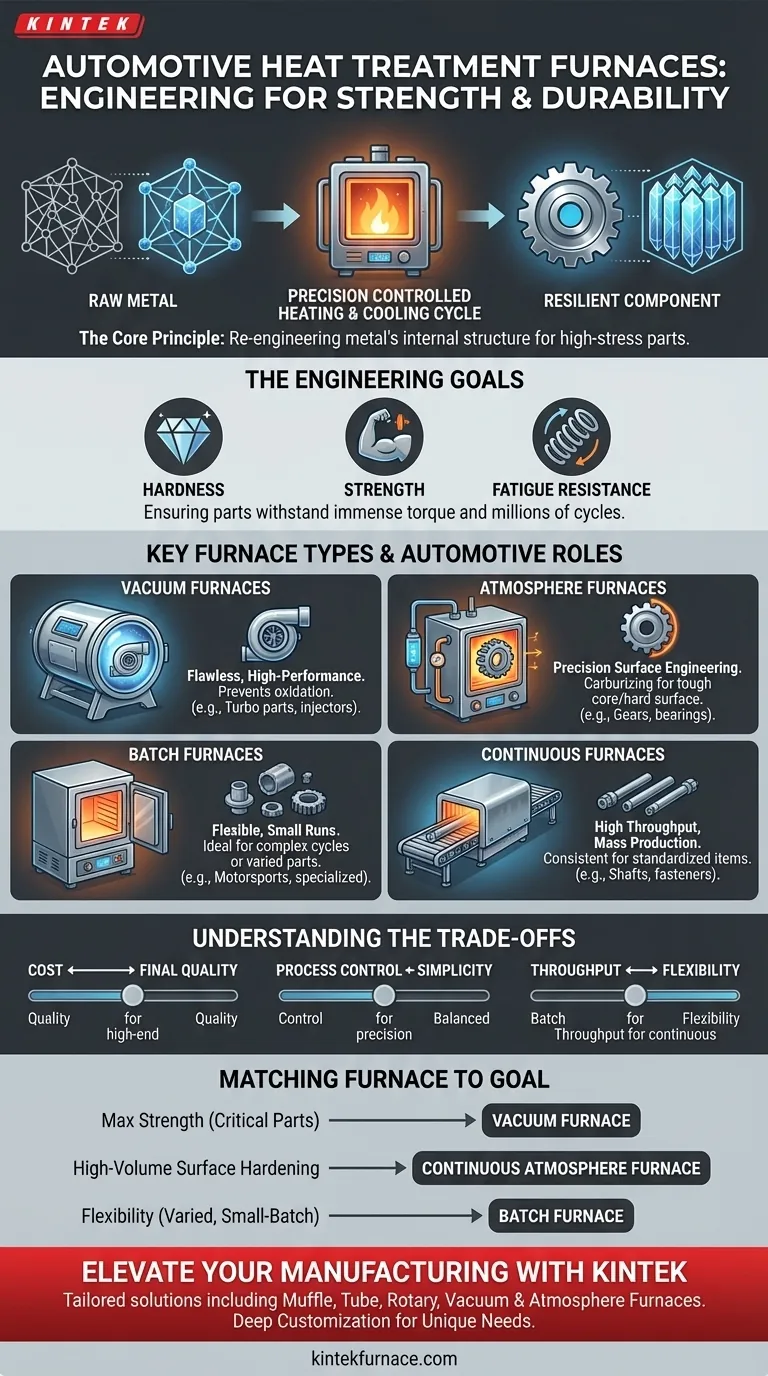

Le Principe Fondamental : Pourquoi le Traitement Thermique est Essentiel

Du Métal Brut au Composant Résilient

Un four chauffe le métal à une température spécifique, étroitement contrôlée, et le maintient pendant une durée déterminée avant de le refroidir de manière calculée. Ce cycle ne consiste pas simplement à chauffer et à refroidir ; c'est un processus métallurgique qui réorganise la structure atomique du matériau.

Sans ce processus, les pièces critiques telles que les engrenages de transmission ou les vilebrequins de moteur seraient beaucoup plus cassantes et s'useraient rapidement, entraînant une défaillance catastrophique.

Les Objectifs d'Ingénierie

Les principaux objectifs du traitement thermique des pièces automobiles sont d'augmenter la dureté, d'améliorer la résistance et d'accroître la résistance à la fatigue.

Cela garantit qu'une dent d'engrenage peut supporter un couple immense sans s'arracher et qu'un roulement peut tourner des millions de fois sans se déformer.

Types de Fours Clés et Leurs Rôles dans l'Automobile

Le choix du four dépend entièrement des exigences du composant, du matériau utilisé et de l'échelle de production.

Fours Sous Vide : Pour les Pièces Critiques Haute Performance

Les fours sous vide représentent la référence pour les composants automobiles les plus critiques, tels que les engrenages haute performance, les injecteurs de carburant et les pièces de turbocompresseur.

En fonctionnant sous vide quasi-total, ces fours empêchent tout gaz de réagir avec le métal à haute température. Cela élimine l'oxydation de surface, ce qui donne une surface propre et immaculée et des propriétés mécaniques supérieures.

Des processus tels que la trempe sous gaz haute pression, effectués dans un four sous vide, assurent un refroidissement rapide et uniforme, essentiel pour atteindre la dureté et la résistance maximales des pièces soumises à des contraintes extrêmes.

Fours Sous Atmosphère Contrôlée : Ingénierie de Surface de Précision

Les fours sous atmosphère contrôlée introduisent un mélange de gaz spécifique et contrôlé (tel que l'azote, l'argon ou des gaz riches en carbone) dans la chambre de chauffage.

Cette méthode est cruciale pour les processus de durcissement de surface tels que la carburation, où le carbone est diffusé à la surface des pièces en acier comme les engrenages. Cela crée un composant avec une surface incroyablement dure et résistante à l'usure tout en conservant un cœur plus tendre et plus résistant capable d'absorber les chocs.

Fours Discontinus (Batch) vs. Continus : Une Question d'Échelle

Les fours discontinus traitent une charge ou un « lot » de pièces à la fois. Cela les rend très flexibles et idéaux pour les petites séries de production, les composants spécialisés (comme pour le sport automobile) ou les pièces avec des cycles de chauffage complexes.

Les fours continus, en revanche, font passer les pièces à travers diverses zones de chauffage et de refroidissement sur un convoyeur. Ce sont les piliers de la fabrication à grand volume, utilisés pour des articles standardisés tels que les arbres et les fixations où la cohérence et le débit sont primordiaux.

Comprendre les Compromis

Le choix d'un processus de traitement thermique implique de concilier les exigences de performance et les réalités opérationnelles. Aucune méthode unique n'est universellement supérieure.

Coût vs. Qualité Finale

Les fours sous vide produisent des pièces d'une qualité et d'une performance exceptionnelles, mais leur investissement initial et leurs coûts d'exploitation sont nettement plus élevés.

Pour les composants moins critiques, les fours sous atmosphère contrôlée ou simples fours discontinus peuvent fournir les propriétés nécessaires de manière plus rentable.

Contrôle du Processus vs. Simplicité

L'obtention de propriétés métallurgiques précises nécessite un contrôle sophistiqué du processus. Les fours sous vide et sous atmosphère contrôlée exigent des réseaux de capteurs avancés et des systèmes automatisés pour gérer avec précision la température, le temps et la composition des gaz.

Les types de fours plus simples peuvent être plus faciles à utiliser mais offrent moins de contrôle, ce qui peut être insuffisant pour les pièces ayant des tolérances d'ingénierie strictes.

Débit vs. Flexibilité

Les fours continus sont conçus pour la production de masse, offrant un débit inégalé pour un seul type de pièce. Cependant, ils sont très peu flexibles et le changement de processus pour une nouvelle pièce est une entreprise majeure.

Les fours discontinus offrent le contraire : un débit global plus faible mais la capacité de basculer facilement entre différentes pièces et cycles de traitement, ce qui les rend idéaux pour la fabrication juste-à-temps ou les gammes de produits diversifiées.

Associer le Four à l'Objectif Automobile

Votre sélection doit être directement guidée par l'application finale du composant et votre stratégie de production.

- Si votre objectif principal est la résistance maximale et la durée de vie en fatigue pour les composants critiques : Un four sous vide avec trempe sous gaz haute pression est le choix définitif pour son traitement propre et ses résultats supérieurs.

- Si votre objectif principal est la production à grand volume de pièces nécessitant un durcissement de surface : Un four continu sous atmosphère contrôlée est la solution la plus efficace pour des processus tels que la carburation.

- Si votre objectif principal est la flexibilité pour des composants variés en petits lots : Un four discontinu offre la polyvalence nécessaire pour gérer efficacement diverses pièces et exigences de traitement.

En fin de compte, le choix du bon processus de traitement thermique est une décision d'ingénierie fondamentale qui détermine la sécurité, la fiabilité et la performance du véhicule final.

Tableau Récapitulatif :

| Type de Four | Caractéristiques Clés | Applications Automobiles Courantes |

|---|---|---|

| Four Sous Vide | Prévient l'oxydation, propriétés mécaniques supérieures, trempe sous gaz haute pression | Engrenages haute performance, injecteurs de carburant, pièces de turbocompresseur |

| Four Sous Atmosphère Contrôlée | Mélanges de gaz contrôlés, durcissement de surface (ex. carburation) | Engrenages, arbres, roulements nécessitant une résistance à l'usure |

| Four Discontinu (Batch) | Flexible, idéal pour les petits lots et les cycles complexes | Composants spécialisés, pièces de sport automobile, gammes de produits variées |

| Four Continu | Débit élevé, constant pour la production de masse | Articles standardisés tels que les arbres et les fixations |

Prêt à améliorer votre fabrication automobile avec des solutions de traitement thermique de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des options de fours haute température avancées, y compris des fours à Muffle, Tubulaires, Rotatifs, Sous Vide et Sous Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux et de production uniques, améliorant ainsi la résistance, la durabilité et la performance des composants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler votre succès dans l'industrie automobile !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur