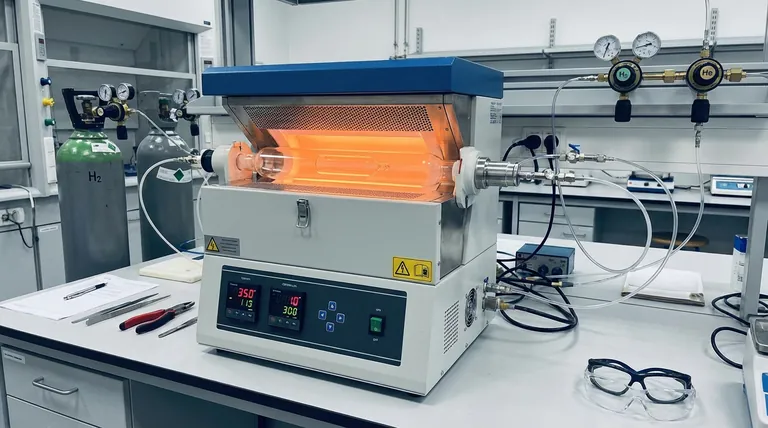

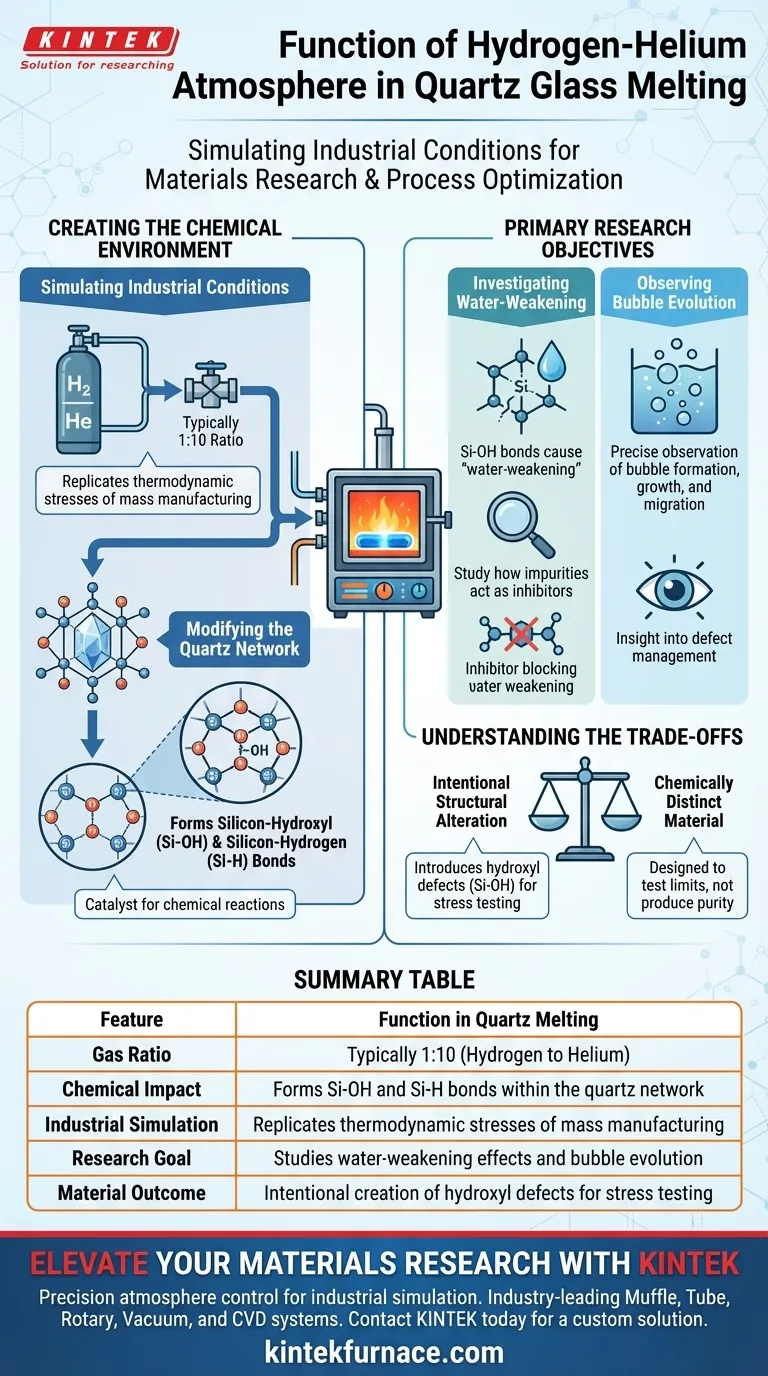

La fonction spécifique d'une atmosphère mixte d'hydrogène et d'hélium est de simuler avec précision les conditions de fusion du quartz à l'échelle industrielle dans un four à haute température. Utilisant généralement un ratio de 1:10, cet environnement gazeux spécifique agit comme un catalyseur pour les réactions chimiques au sein du réseau de quartz, conduisant spécifiquement à la formation de liaisons silicium-hydroxyle (Si-OH) et silicium-hydrogène (Si-H).

En introduisant de l'hydrogène réactif dans un mélange contrôlé, ce processus reproduit les contraintes chimiques rencontrées dans la fabrication de masse, permettant aux chercheurs d'isoler les vulnérabilités structurelles telles que l'affaiblissement par l'eau et la formation de bulles.

Création de l'environnement chimique

Simulation des conditions industrielles

L'utilité principale du mélange hydrogène-hélium est la précision de la simulation.

En maintenant un ratio spécifique (souvent 1:10), les chercheurs peuvent reproduire l'environnement thermodynamique et chimique de la fusion à l'échelle industrielle. Cela garantit que les observations de laboratoire concernant le comportement des matériaux sont applicables aux processus de fabrication du monde réel.

Modification du réseau de quartz

L'hydrogène dans l'atmosphère n'est pas inerte ; il participe activement au processus de fusion.

Il réagit directement avec la structure du quartz. Cette réaction modifie fondamentalement la composition chimique du verre en formant des liaisons silicium-hydroxyle (Si-OH) et silicium-hydrogène (Si-H). Ces liaisons sont le point central de l'étude de la dégradation des matériaux.

Objectifs de recherche principaux

Investigation de l'effet d'affaiblissement par l'eau

La formation de liaisons Si-OH est associée à "l'affaiblissement par l'eau" du quartz.

L'utilisation de cette atmosphère permet aux scientifiques d'induire intentionnellement cet effet. Par conséquent, ils peuvent étudier comment différentes impuretés agissent comme inhibiteurs, ralentissant ou empêchant efficacement cet affaiblissement structurel.

Observation de l'évolution des bulles

L'environnement gazeux influence directement les défauts physiques du verre.

Cette atmosphère spécifique permet une observation précise du comportement d'évolution des bulles. Les chercheurs peuvent suivre comment les bulles se forment, grossissent ou migrent dans ces conditions chimiques spécifiques, fournissant ainsi un aperçu de la gestion des défauts.

Comprendre les compromis

Altération structurelle intentionnelle

L'utilisation de cette atmosphère implique un compromis inhérent : vous introduisez intentionnellement des agents chimiques qui modifient le réseau de verre.

Bien que nécessaire pour la simulation, l'introduction d'hydrogène crée des défauts d'hydroxyle (Si-OH). Cela signifie que le matériau produit dans cet environnement est chimiquement distinct du quartz fondu dans un vide inerte ou une atmosphère d'hélium pur, spécifiquement conçu pour tester les limites du matériau plutôt que pour produire un échantillon chimiquement pur.

Faire le bon choix pour votre objectif

Pour déterminer si cette condition atmosphérique est appropriée pour votre processus, considérez vos objectifs spécifiques :

- Si votre objectif principal est la recherche sur les matériaux : Utilisez ce mélange pour évaluer comment des impuretés spécifiques peuvent renforcer le réseau de quartz contre l'affaiblissement induit par les hydroxyles.

- Si votre objectif principal est l'optimisation des processus : Utilisez ce mélange pour modéliser le comportement des bulles et prédire les taux de défauts dans les fours à l'échelle industrielle.

En fin de compte, cette atmosphère mixte sert d'outil de diagnostic spécialisé, transformant l'environnement de fusion en un laboratoire pour tester l'intégrité structurelle et la dynamique des défauts.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fusion du quartz |

|---|---|

| Ratio de gaz | Typiquement 1:10 (Hydrogène à Hélium) |

| Impact chimique | Forme des liaisons Si-OH et Si-H dans le réseau de quartz |

| Simulation industrielle | Reproduit les contraintes thermodynamiques de la fabrication de masse |

| Objectif de recherche | Étudie les effets d'affaiblissement par l'eau et l'évolution des bulles |

| Résultat matériel | Création intentionnelle de défauts d'hydroxyle pour des tests de contrainte |

Élevez votre recherche sur les matériaux avec KINTEK

La précision du contrôle de l'atmosphère est essentielle pour simuler la fusion industrielle du quartz. KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous Vide et CVD leaders de l'industrie, conçus pour gérer des mélanges de gaz complexes comme l'hydrogène et l'hélium avec une sécurité et une précision absolues.

Que vous étudiiez les effets d'affaiblissement par l'eau ou que vous optimisiez la gestion des bulles, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques en R&D. Soutenus par une fabrication experte, nous vous aidons à combler le fossé entre les connaissances acquises en laboratoire et le succès à l'échelle industrielle.

Prêt à affiner votre processus de fusion ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le but du réglage d'un four de séchage industriel à 70°C pour les boues ? Préserver les matières volatiles et optimiser le prétraitement

- Quelles sont les fonctions de l'équipement de pressage isostatique à chaud (HIP) ? Atteindre la densité maximale en métallurgie des poudres

- Quel est l'objectif technique de l'oxydation thermique à 625 °C ? Maîtriser la précision de l'oxyde tunnel SiOx

- Quels sont les avantages techniques d'un four à rouleaux à canal unique ? Optimisez vos cycles de frittage rapides

- Quel est le rôle du contrôle de la température dans la synthèse du MCM-41 ? Maîtriser l'ingénierie de précision des pores

- Quel rôle joue un système de recuit thermique rapide (RTA) dans la préparation du Zirconium ? Maîtriser la transformation de phase pour un dépôt avancé

- Quel rôle joue l'hélium dans la synthèse des nanoparticules ? Obtenez une précision grâce à la condensation dans un gaz inerte

- Quelle est l'utilité d'un four à haute température ? Transformer les matériaux avec un traitement thermique de précision