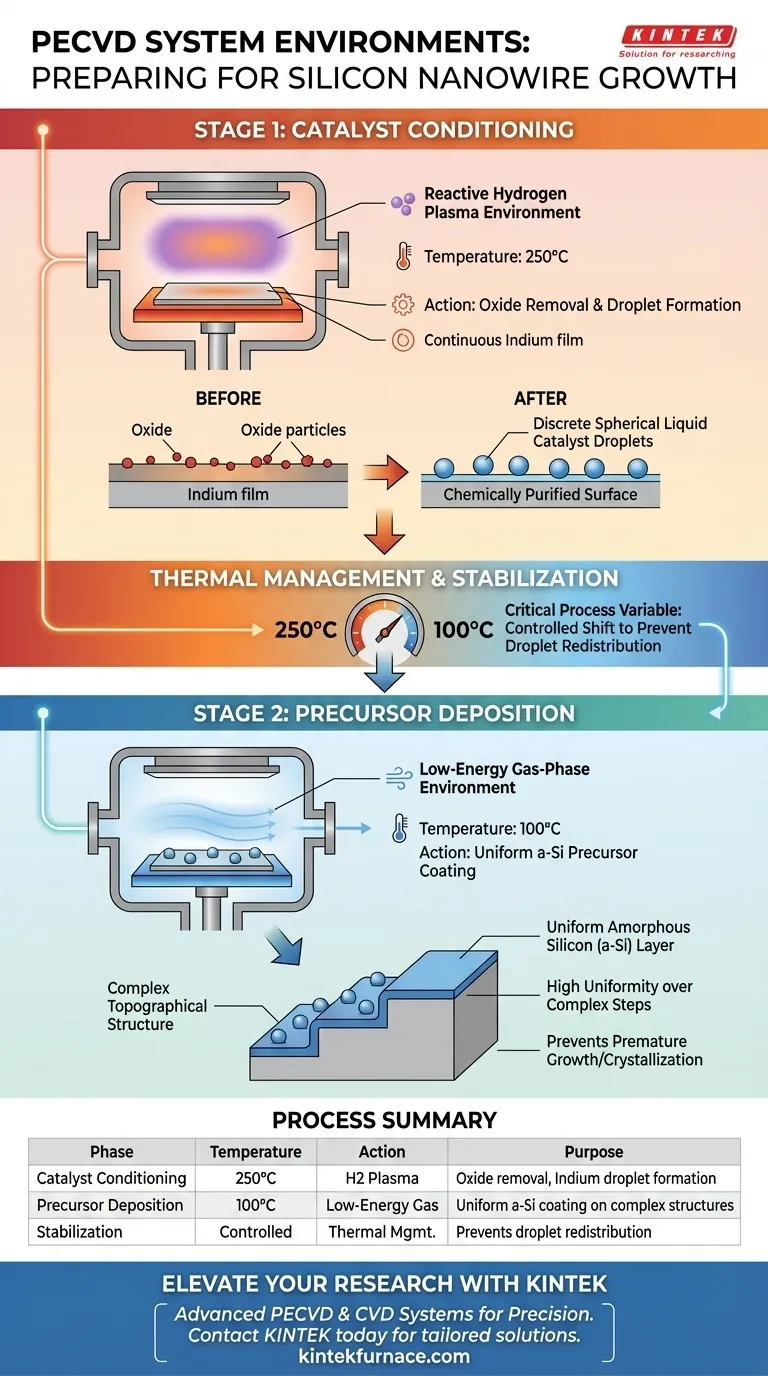

Avant la croissance des nanofils de silicium, un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) établit deux environnements physiques et chimiques distincts : un environnement de plasma d'hydrogène réactif à 250°C pour le conditionnement du catalyseur, et un environnement gazeux à basse énergie à 100°C pour le dépôt uniforme du précurseur. Ces étapes sont essentielles pour transformer les films métalliques en catalyseurs actifs et garantir que le matériau source de silicium est correctement positionné pour la croissance.

Le système PECVD prépare le substrat en combinant l'énergie thermique avec les interactions plasmatiques pour façonner physiquement les gouttelettes de catalyseur et purifier chimiquement les surfaces, tout en fournissant séparément un environnement à basse température pour un revêtement matériel précis.

Conditionnement de l'interface catalytique

L'environnement du plasma d'hydrogène

Pour préparer le substrat à la croissance, le système PECVD initie une phase à haute température à 250°C.

Dans cet environnement, le système introduit un traitement au plasma d'hydrogène. Cet environnement chimique est très réactif, ciblant spécifiquement la surface des films d'indium déposés.

Élimination des oxydes et formation de gouttelettes

L'impact physique de cet environnement est transformateur. La combinaison de l'énergie thermique et de l'interaction plasmatique force le film continu d'indium à se briser.

Cela transforme le film en gouttelettes catalytiques liquides sphériques discrètes, qui servent de germes pour la croissance des nanofils. Simultanément, le plasma d'hydrogène réagit chimiquement avec la surface pour éliminer les oxydes, garantissant une interface pure entre le catalyseur et le substrat.

Établissement de la couche précurseur

Environnement gazeux à basse énergie

Une fois le catalyseur préparé, le système PECVD passe à un profil thermique nettement plus bas de 100°C.

Cet environnement est conçu pour le dépôt in-situ du matériau de croissance. Plus précisément, il facilite la dépose de couches de précurseur de silicium amorphe (a-Si) sans déclencher de croissance prématurée ou de cristallisation.

Uniformité sur une topographie complexe

La caractéristique physique clé de cet environnement à 100°C est son uniformité élevée.

Étant donné que l'environnement gazeux est à basse énergie, il permet au matériau précurseur de se déposer uniformément. Cela garantit que la couche d'a-Si recouvre efficacement les structures topographiques complexes en forme d'escalier, empêchant les effets d'ombre ou une distribution inégale du matériau source.

Comprendre les compromis du processus

Considérations sur la gestion thermique

La transition entre ces deux environnements représente une variable de processus critique.

Vous devez gérer avec soin le passage du traitement du catalyseur à 250°C au dépôt du précurseur à 100°C. Ne pas stabiliser la température au point de consigne inférieur pourrait altérer la viscosité ou la distribution des gouttelettes d'indium liquides avant l'application de la couche de silicium.

Énergie de surface vs. Taux de dépôt

L'environnement à basse énergie à 100°C privilégie l'uniformité par rapport à la vitesse de dépôt.

Bien que cela garantisse une excellente couverture sur les marches complexes, cela nécessite un contrôle précis du débit de gaz pour maintenir la nature amorphe du silicium. Des énergies plus élevées à ce stade pourraient déclencher involontairement la cristallisation de la couche d'a-Si, perturbant le mécanisme de croissance des nanofils prévu plus tard.

Faire le bon choix pour votre objectif

Pour optimiser la croissance de vos nanofils de silicium, alignez vos paramètres de processus sur vos exigences structurelles spécifiques :

- Si votre objectif principal est l'activité catalytique : Privilégiez l'étape de plasma d'hydrogène à 250°C pour garantir l'élimination complète des oxydes et la formation de gouttelettes d'indium parfaitement sphériques.

- Si votre objectif principal est la couverture de géométrie complexe : Faites confiance à l'environnement à basse énergie de 100°C pour obtenir un revêtement uniforme d'a-Si sur des structures en escalier sans lacunes.

Le succès de ce processus repose sur la séparation distincte et le contrôle précis de ces deux environnements préparatoires.

Tableau récapitulatif :

| Phase de l'environnement | Température | Action chimique/physique | Objectif principal |

|---|---|---|---|

| Conditionnement du catalyseur | 250°C | Traitement au plasma d'hydrogène | Élimination des oxydes et formation de gouttelettes de catalyseur d'indium |

| Dépôt du précurseur | 100°C | Phase gazeuse à basse énergie | Revêtement uniforme de silicium amorphe (a-Si) sur des structures complexes |

| Stabilisation | Contrôlée | Gestion thermique | Prévient la redistribution des gouttelettes et la cristallisation prématurée |

Élevez votre recherche en nanotechnologie avec KINTEK

La précision est primordiale dans la croissance des nanofils de silicium. Que vous conditionniez des catalyseurs ou déposiez des couches précurseurs uniformes, les systèmes PECVD et CVD avancés de KINTEK fournissent la stabilité thermique et le contrôle du plasma nécessaires pour vos structures topographiques les plus complexes.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des fours de laboratoire personnalisables à haute température—y compris des systèmes Muffle, Tube, Rotatif et sous Vide—conçus pour répondre aux besoins uniques de la science des matériaux de pointe.

Prêt à optimiser votre processus de dépôt ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de croissance de votre laboratoire.

Guide Visuel

Références

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le PECVD permet-il le dépôt de carbone amorphe hydrogéné (DLC) ? Débloquez des revêtements durs à basse température

- Quel rôle le plasma joue-t-il dans le processus PECVD ? Permettre le dépôt de couches minces à basse température

- Quels sont les avantages clés du PECVD par rapport aux méthodes traditionnelles ? Découvrez le dépôt de couches minces à basse température

- Pourquoi le plasma à couplage inductif est-il préféré pour certaines applications de PECVD ? Obtenir des films minces de haute pureté et à faible dommage

- Comment le PECVD profite-t-il aux substrats sensibles à la chaleur ? Permettre le dépôt de films à basse température

- Pourquoi les plasmas avec une faible ionisation fractionnelle intéressent-ils pour le traitement des matériaux ? Permettre une chimie à haute énergie sans dommages thermiques

- Quels types de matériaux peuvent être déposés par PECVD ? Découvrez des couches minces polyvalentes pour vos applications

- Quelle est la plage de pression pour le PECVD ? Optimiser la qualité du film et le taux de dépôt