À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) profite aux substrats sensibles à la chaleur en modifiant fondamentalement la manière dont l'énergie de dépôt est fournie. Au lieu de s'appuyer sur une chaleur extrême comme le dépôt chimique en phase vapeur (CVD) traditionnel, qui fonctionne autour de 1 000 °C, le PECVD utilise le plasma pour piloter les réactions chimiques à des températures beaucoup plus basses, souvent inférieures à 200 °C. Cela permet un dépôt de film de haute qualité sur des matériaux tels que les polymères qui, autrement, fondraient, se dégraderaient ou se déformeraient.

L'avantage essentiel du PECVD n'est pas seulement sa température de fonctionnement plus basse, mais sa capacité à substituer l'énergie thermique brute par l'énergie du plasma. Cela crée la réactivité chimique nécessaire au dépôt de film sans soumettre le substrat à des niveaux de chaleur destructeurs.

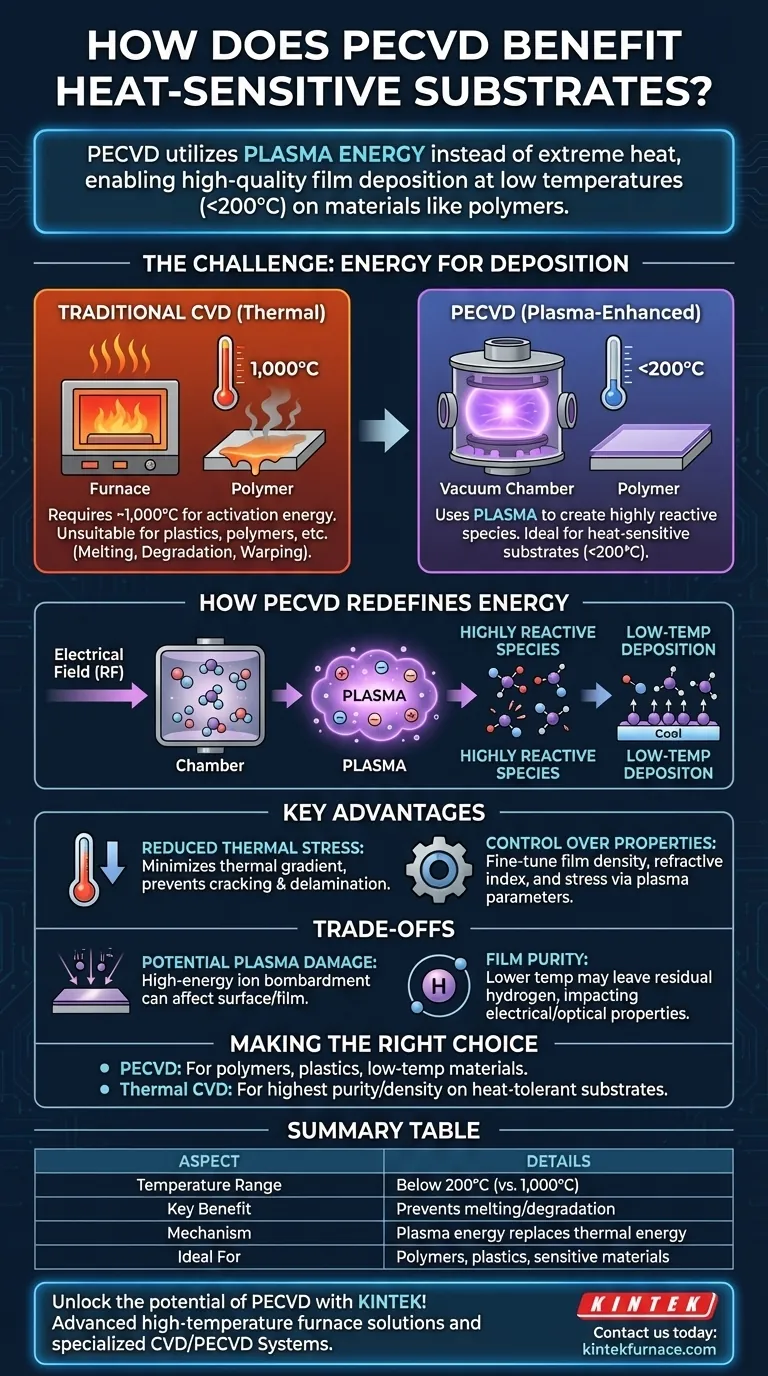

Le Défi : L'Énergie pour le Dépôt

Pourquoi le CVD Traditionnel Nécessite-t-il une Chaleur Élevée

Le dépôt chimique en phase vapeur est un processus où des gaz précurseurs volatils réagissent ou se décomposent à la surface d'un substrat pour produire un film mince solide.

Pour que ces réactions chimiques aient lieu, une quantité significative d'énergie d'activation est requise. Dans le CVD thermique traditionnel, cette énergie est fournie entièrement en chauffant le substrat à des températures très élevées, approchant souvent 1 000 °C.

Le Problème pour les Substrats Sensibles

Cette chaleur extrême rend le CVD thermique totalement inapproprié pour une vaste gamme de matériaux. Les substrats comme les plastiques, les polymères et certains métaux ou verres ne peuvent pas supporter de telles températures sans être physiquement endommagés ou détruits.

Comment le PECVD Redéfinit la Source d'Énergie

Remplacer la Chaleur par le Plasma

La technologie PECVD contourne la nécessité d'une chaleur élevée en introduisant une forme d'énergie différente. À l'intérieur de la chambre PECVD, un champ électrique (généralement une décharge luminescente à radiofréquence) est appliqué aux gaz précurseurs.

Cette énergie électrique ionise le gaz, le transformant en plasma – un état de la matière très énergétique contenant des ions, des électrons et des espèces neutres réactives.

Création d'Espèces Hautement Réactives

La clé du processus est que l'énergie contenue dans le plasma est suffisante pour décomposer les molécules de gaz précurseur en ions et radicaux hautement réactifs.

Ces espèces réactives sont chimiquement « préparées » pour former un film. Elles nécessitent beaucoup moins d'énergie thermique pour réagir et se lier à la surface du substrat par rapport à leurs homologues gazeux stables.

Le Résultat : Dépôt à Basse Température

Étant donné que le plasma fournit l'énergie d'activation nécessaire, le substrat lui-même n'a pas besoin d'être chauffé intensément. Le processus peut fonctionner efficacement à des températures inférieures à 200 °C.

Cet environnement à basse température est ce qui rend le PECVD idéal pour déposer des films de matériaux comme le nitrure de silicium ou le silicium amorphe sur des substrats sensibles à la chaleur sans provoquer de dommages thermiques.

Comprendre les Avantages Clés et les Compromis

Avantage : Réduction du Stress Thermique

Même pour les substrats qui peuvent tolérer un peu de chaleur, une grande différence de température entre le processus de dépôt chaud et le substrat plus froid crée un stress thermique. Cela peut entraîner la fissuration ou le délaminage du film déposé.

La basse température de fonctionnement du PECVD minimise ce gradient thermique, conduisant à des films plus stables et plus adhérents.

Avantage : Contrôle des Propriétés du Film

En PECVD, les paramètres du processus tels que la puissance du plasma et le débit de gaz peuvent être ajustés indépendamment de la température. Cela donne aux ingénieurs un contrôle précis sur la densité et l'énergie du plasma.

Ce contrôle permet d'affiner les propriétés finales du film, telles que sa densité, son indice de réfraction et sa contrainte interne, ce qui est plus difficile dans un système purement thermique.

Compromis : Dommages Potentiels dus au Plasma

Bien que le plasma soit l'élément clé, il est également une source de bombardement ionique à haute énergie. S'il n'est pas correctement contrôlé, ce bombardement peut provoquer des dommages microscopiques à la surface du substrat ou au film en croissance, affectant ses performances.

Compromis : Pureté du Film

Les gaz précurseurs du PECVD (comme le silane, SiH₄) contiennent souvent de l'hydrogène. En raison de la température de processus plus basse, tout cet hydrogène n'est pas éliminé du film pendant le dépôt. Cet hydrogène résiduel peut affecter les propriétés électriques et optiques du film, un facteur qui doit être pris en compte pour certaines applications.

Faire le Bon Choix pour Votre Projet

Choisir une méthode de dépôt nécessite de comprendre votre objectif principal.

- Si votre objectif principal est le dépôt sur des polymères, des plastiques ou d'autres matériaux à basse température : Le PECVD est le choix clair et souvent le seul viable.

- Si votre objectif principal est d'obtenir la plus grande pureté et densité de film possible pour un substrat résistant à la chaleur : Le CVD thermique peut offrir des avantages, car la chaleur élevée peut produire des films plus denses avec moins d'impuretés comme l'hydrogène.

- Si votre objectif principal est d'ajuster des propriétés de film spécifiques comme la contrainte ou la microstructure : Le PECVD offre une fenêtre de processus plus large et des variables de contrôle plus indépendantes que les alternatives thermiques.

En fin de compte, comprendre que le PECVD remplace l'énergie thermique par l'énergie du plasma est la clé pour l'utiliser efficacement pour votre matériau et votre application spécifiques.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de Température | Inférieure à 200 °C, contre 1 000 °C pour le CVD traditionnel |

| Avantage Clé | Prévient la fusion, la dégradation ou la déformation des substrats sensibles à la chaleur |

| Mécanisme | Utilise l'énergie du plasma au lieu de l'énergie thermique pour les réactions chimiques |

| Avantages | Stress thermique réduit, meilleure adhérence du film, contrôle des propriétés du film |

| Compromis | Dommages potentiels dus au plasma, hydrogène résiduel affectant la pureté du film |

| Idéal Pour | Polymères, plastiques et autres matériaux à basse température |

Libérez le potentiel du PECVD pour vos substrats sensibles à la chaleur avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours haute température avancées, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation profonde assure un alignement précis avec vos besoins expérimentaux uniques, que vous travailliez avec des polymères, des plastiques ou d'autres matériaux sensibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD sur mesure peuvent améliorer vos processus de dépôt et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux