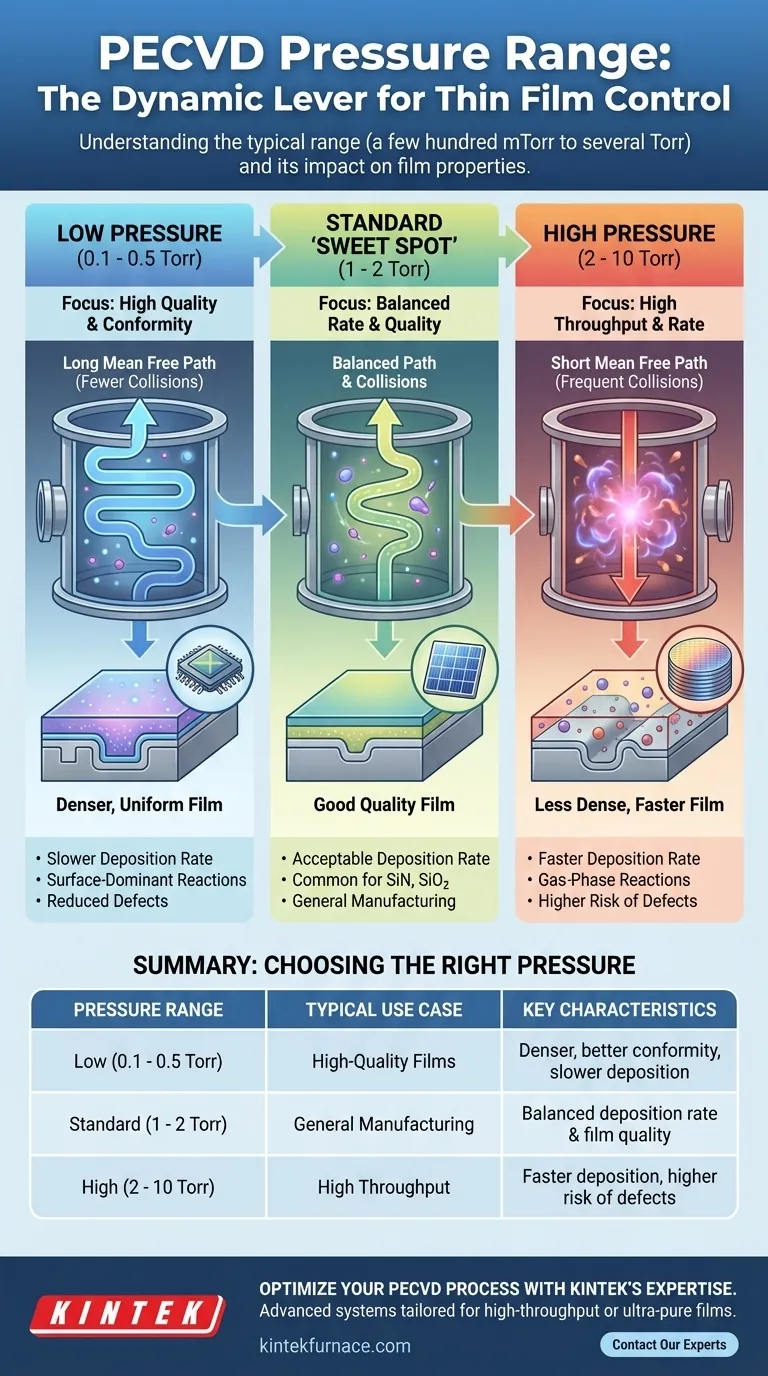

Dans un processus typique, le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne dans une plage de pression de vide faible, de quelques centaines de millitorrs (mTorr) à plusieurs Torrs. La fenêtre opérationnelle la plus courante se situe entre 1 et 2 Torr, mais la pression exacte dépend fortement du matériau spécifique déposé et des propriétés du film souhaitées. Cette plage est soigneusement sélectionnée pour contrôler les caractéristiques du plasma et les réactions chimiques qui forment le film final.

Le principe fondamental à comprendre est que la pression en PECVD n'est pas un réglage statique, mais un levier dynamique. Elle contrôle directement la fréquence des collisions moléculaires, ce qui dicte à son tour l'équilibre entre le taux de dépôt, la qualité du film et l'uniformité. L'ajustement de la pression permet de modifier fondamentalement la nature du processus de dépôt.

Le rôle de la pression dans le processus PECVD

Pour comprendre pourquoi une plage de pression spécifique est utilisée, nous devons examiner comment elle influence la physique du plasma et la chimie du dépôt. L'objectif est de générer des espèces chimiques réactives dans le plasma qui se déposent ensuite sur un substrat pour former un film mince de haute qualité.

Définition des régimes de pression

Les références que vous trouverez citent souvent des chiffres légèrement différents car "PECVD" est un terme large couvrant de nombreuses applications. Les valeurs se répartissent généralement en deux catégories principales après conversion des unités (1 Torr ≈ 133 Pascals) :

- Basse pression (0,1 - 0,5 Torr) : Cette plage, de dizaines à des centaines de mTorr, est utilisée pour les processus exigeant une haute qualité de film.

- Pression standard (1 - 10 Torr) : C'est la plage la plus courante, offrant un équilibre entre vitesse et qualité pour des applications comme la microélectronique et la fabrication de cellules solaires.

Impact sur le libre parcours moyen

La conséquence physique la plus directe de la pression est sur le libre parcours moyen — la distance moyenne parcourue par une molécule de gaz avant de collisionner avec une autre.

- À des pressions plus élevées, le libre parcours moyen est très court. Les molécules entrent fréquemment en collision, ce qui entraîne davantage de réactions chimiques se produisant en phase gazeuse avant que les réactifs n'atteignent le substrat.

- À des pressions plus basses, le libre parcours moyen est long. Les molécules sont plus susceptibles de voyager directement de la source de plasma au substrat, ce qui signifie que la plupart des réactions se produisent à la surface du film lui-même.

Influence sur le plasma et la croissance du film

Cette différence de libre parcours moyen influence directement le plasma et le film résultant.

À des pressions plus élevées, les collisions fréquentes conduisent à un plasma de densité plus élevée mais d'énergie plus faible. Cela augmente souvent le taux de dépôt mais peut également conduire à une nucléation en phase gazeuse, où des particules se forment dans le plasma et tombent sur le film sous forme de défauts.

À des pressions plus basses, moins de collisions entraînent un plasma de densité plus faible mais d'énergie plus élevée. Cet environnement favorise les réactions dominantes en surface, ce qui produit généralement un film plus dense, plus uniforme et de meilleure qualité, bien qu'à un taux de dépôt plus lent.

Comprendre les compromis

Le choix d'une pression est une étape d'optimisation critique qui implique d'équilibrer des priorités concurrentes. Il n'y a pas de pression "optimale" unique ; il n'y a que la meilleure pression pour un objectif spécifique.

Dépôt à haute pression (>1 Torr)

- Avantage : Principalement utilisé pour atteindre un taux de dépôt élevé, ce qui est crucial pour la fabrication de films épais ou pour augmenter le débit des wafers.

- Inconvénient : Peut entraîner des films de densité plus faible, une teneur en hydrogène plus élevée (pour les processus à base de silane) et une conformité plus faible sur une topographie de surface complexe. Le risque de contamination par des particules provenant de réactions en phase gazeuse est également plus élevé.

Dépôt à basse pression (<500 mTorr)

- Avantage : Idéal pour créer des films de haute qualité, denses et stœchiométriques avec une excellente couverture de marche (conformité). Ceci est essentiel pour les dispositifs microélectroniques avancés où l'intégrité du film est primordiale.

- Inconvénient : Le principal compromis est un taux de dépôt significativement plus lent, ce qui peut avoir un impact sur le coût de fabrication et le débit.

Le "point idéal" commun

La raison pour laquelle de nombreux processus PECVD standard pour des matériaux comme le nitrure de silicium (SiN) ou le dioxyde de silicium (SiO₂) fonctionnent dans la plage de 1 à 2 Torr est qu'elle offre un compromis réalisable. Elle offre un taux de dépôt acceptable pour l'efficacité de la fabrication tout en maintenant une qualité de film suffisante pour les couches de passivation et diélectriques.

Sélectionner la bonne pression pour votre processus

Votre choix de pression doit être entièrement dicté par l'objectif final de votre film mince.

- Si votre objectif principal est un débit et un taux de dépôt maximum : Orientez-vous vers l'extrémité supérieure de la plage de pression (par exemple, 2-5 Torr), mais surveillez les défauts de particules.

- Si votre objectif principal est la qualité, la densité et la conformité ultimes du film : Utilisez une pression plus basse (par exemple, 100-500 mTorr) et acceptez le temps de dépôt plus lent.

- Si vous développez une couche de passivation ou diélectrique standard : Commencez le développement de votre processus dans la plage commune de 1 à 2 Torr et optimisez à partir de là en fonction des exigences spécifiques de votre film.

En fin de compte, la pression est l'un des paramètres les plus puissants que vous pouvez ajuster pour orienter votre processus PECVD vers le résultat souhaité.

Tableau récapitulatif :

| Plage de pression | Cas d'utilisation typique | Caractéristiques clés |

|---|---|---|

| Basse (0,1 - 0,5 Torr) | Films de haute qualité | Films plus denses, meilleure conformité, dépôt plus lent |

| Standard (1 - 2 Torr) | Fabrication générale (SiN, SiO₂) | Taux de dépôt et qualité du film équilibrés |

| Élevée (2 - 10 Torr) | Haut débit | Dépôt plus rapide, risque plus élevé de défauts |

Optimisez votre processus PECVD avec l'expertise de KINTEK

Maîtriser le contrôle de la pression n'est qu'une partie de la réalisation de films minces parfaits. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des systèmes PECVD avancés adaptés à vos exigences uniques. Que vous ayez besoin d'une production à haut débit ou de films ultra-purs et hautement conformes, nos capacités de personnalisation approfondies garantissent que votre solution de four est conçue avec précision pour le succès.

Prêt à améliorer votre processus de dépôt ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent faire progresser votre recherche et votre production.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces