Le PECVD permet le dépôt de carbone amorphe hydrogéné (DLC) en utilisant un plasma riche en énergie pour décomposer les gaz contenant du carbone en ions et radicaux réactifs à l'intérieur d'une chambre à vide. Ces particules énergisées sont ensuite accélérées vers un substrat, où leur énergie d'impact force les atomes de carbone à former un film amorphe dense avec une fraction significative de liaisons chimiques dures, semblables au diamant (sp3), le tout sans nécessiter les températures et pressions extrêmes de la formation du diamant naturel.

À la base, le processus utilise l'énergie contrôlée d'un plasma, et non une chaleur élevée, pour construire un film atome par atome. Cela permet au PECVD de créer un matériau métastable — le carbone amorphe hydrogéné — avec une dureté et une friction exceptionnellement faibles sur une grande variété de surfaces.

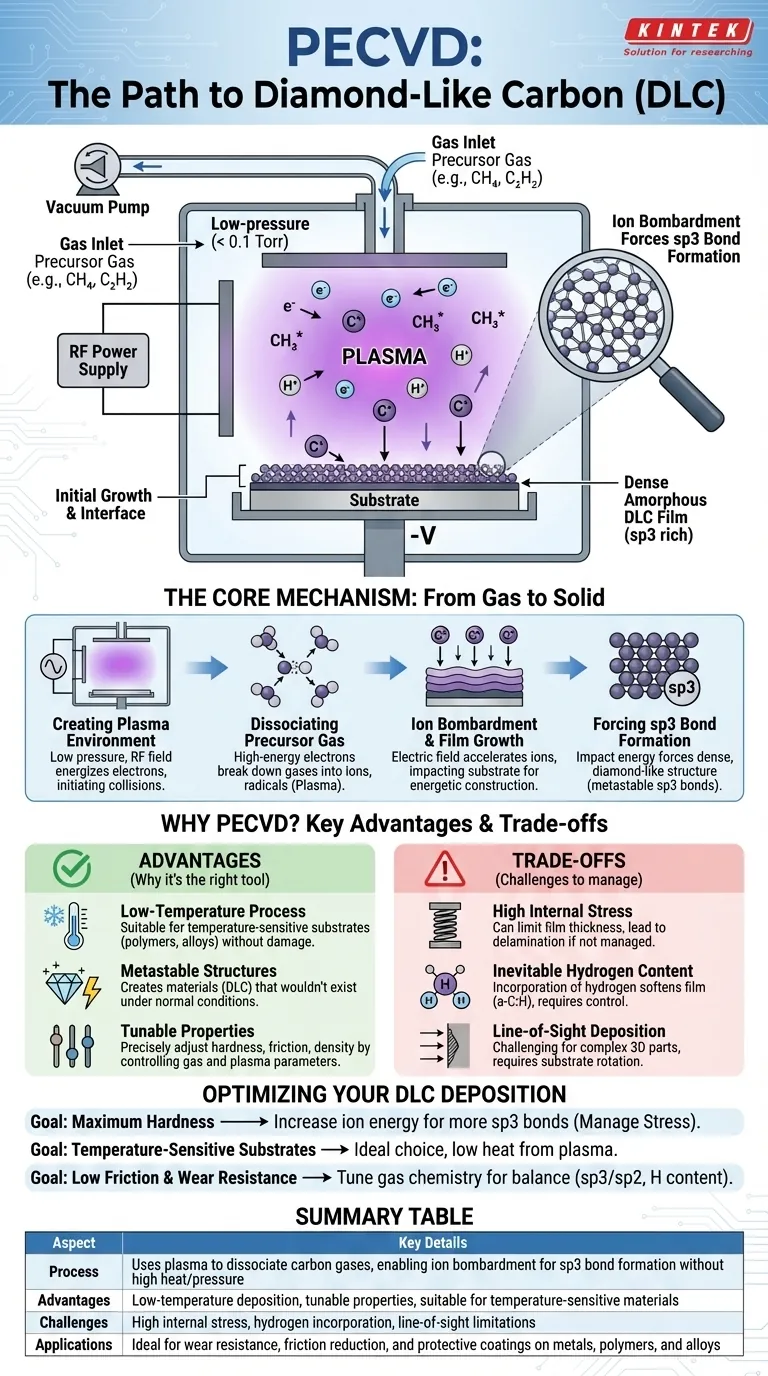

Le Mécanisme Central : Du Gaz au Solide de Type Diamant

Pour comprendre comment le PECVD crée le DLC, il est essentiel de visualiser le processus comme une construction énergétique hautement contrôlée au niveau atomique. Le système manipule des gaz précurseurs dans un environnement de basse pression pour construire un film solide aux propriétés uniques.

Création de l'Environnement Plasma

L'ensemble du processus se déroule dans une chambre à vide maintenue sous très basse pression, généralement inférieure à 0,1 Torr. Un gaz précurseur contenant du carbone, tel que le méthane (CH₄) ou l'acétylène (C₂H₂), est introduit dans la chambre. Un champ électrique, souvent un champ radiofréquence (RF), est appliqué entre deux électrodes.

Ce champ énergise les électrons libres naturellement présents dans le gaz, initiant une cascade de collisions.

Dissociation du Gaz Précurseur

Les électrons à haute énergie entrent en collision avec les molécules de gaz précurseur neutres. Ces collisions sont suffisamment énergétiques pour briser les molécules, un processus appelé dissociation.

Ceci crée une soupe de particules chargées (ions), de radicaux neutres et d'autres fragments moléculaires. Ce mélange gazeux ionisé et réactif est le plasma.

Bombardement Ionique et Croissance du Film

Le champ électrique qui maintient le plasma dirige également les ions positifs contenant du carbone vers le substrat polarisé négativement. Ils accélèrent et frappent la surface du substrat avec une énergie cinétique significative, un processus connu sous le nom de bombardement ionique.

Ce bombardement n'est pas un dépôt doux. C'est un impact énergétique fondamental pour la croissance et la structure du film.

Forcer la Formation de Liaisons sp3

C'est l'étape critique qui crée les propriétés de « type diamant ». Le carbone peut former des liaisons sp2 molles, semblables au graphite, ou des liaisons sp3 dures, semblables au diamant.

L'énergie d'impact des ions entrants force les atomes de surface dans un arrangement dense et étroitement emballé. Ce dépôt énergétique favorise la formation de liaisons sp3 métastables au sein du réseau de carbone amorphe. En substance, l'énergie ionique se substitue à l'immense énergie thermique et à la pression nécessaires pour former le diamant naturel.

Pourquoi le PECVD est l'Outil Idéal pour le Travail

Le PECVD n'est pas seulement une méthode de création de DLC ; il est particulièrement bien adapté à cette tâche en raison de plusieurs avantages clés que d'autres techniques de dépôt ne peuvent égaler facilement.

L'Avantage de la Basse Température

Étant donné que l'énergie requise pour la réaction provient du plasma plutôt que du chauffage du substrat, le PECVD est un processus à basse température.

Cela permet de déposer des films DLC sur des matériaux sensibles à la température tels que les polymères, l'aluminium ou d'autres alliages sans provoquer de dommages, de déformation ou de modification de leurs propriétés sous-jacentes.

Débloquer les Structures Métastables

Le DLC est un matériau métastable, ce qui signifie qu'il n'est pas dans son état thermodynamique le plus stable (qui, pour le carbone dans des conditions standard, est le graphite). Il nécessite un apport constant d'énergie pour se former et ne se formera pas sous un simple chauffage.

Le PECVD est un processus hors équilibre parfaitement adapté pour créer de telles structures. L'énergie contrôlée du plasma favorise la formation des liaisons sp3 désirées, construisant un matériau qui n'existerait pas autrement.

Propriétés Accordables

Les propriétés finales du film DLC — sa dureté, sa friction, sa densité et sa contrainte — ne sont pas fixes. Elles sont directement liées au rapport des liaisons sp3 aux liaisons sp2 et à la quantité d'hydrogène incorporée dans le film.

En ajustant précisément les paramètres du processus tels que la composition du gaz, la pression et la puissance du plasma, un opérateur peut régler l'énergie et la densité des ions. Cela offre un contrôle précis sur la microstructure finale et les caractéristiques de performance du film.

Comprendre les Compromis

Bien que puissant, le processus PECVD pour le dépôt de DLC implique des compromis inhérents qui doivent être gérés pour une application réussie.

Contrainte Interne Élevée

Le même bombardement ionique qui crée la dureté souhaitable induit également une contrainte de compression significative au sein du film.

Si cette contrainte devient trop élevée, elle peut limiter l'épaisseur maximale du film et entraîner une délaminage ou une mauvaise adhérence au substrat. La gestion de cette contrainte est un défi majeur dans le développement des processus.

Teneur en Hydrogène Inévitable

Lors de l'utilisation de gaz précurseurs hydrocarbonés (comme le méthane), l'hydrogène est inévitablement incorporé dans le film en croissance, créant ce que l'on appelle du carbone amorphe hydrogéné (a-C:H).

Bien que parfois souhaitable, cette teneur en hydrogène tend à ramollir le film par rapport au DLC sans hydrogène. La quantité d'hydrogène incorporé est un autre paramètre critique qui doit être contrôlé pour obtenir les propriétés souhaitées.

Dépôt en Ligne Droite

Le PECVD est fondamentalement un processus en ligne droite. Les ions voyagent en lignes relativement droites du plasma au substrat.

Cela peut rendre difficile l'obtention d'un revêtement uniforme sur des pièces tridimensionnelles complexes sans dispositifs et rotations de substrat sophistiqués.

Optimiser Votre Dépôt de DLC

Votre approche du PECVD doit être dictée par l'objectif de performance spécifique de votre composant revêtu.

- Si votre objectif principal est la dureté maximale : Vous devez optimiser le processus pour augmenter l'énergie des ions, ce qui favorise une fraction plus élevée de liaisons

sp3, mais soyez prêt à gérer la contrainte interne résultante. - Si votre objectif principal est le revêtement de substrats sensibles à la température : Le PECVD est votre choix idéal, car le plasma fournit l'énergie de réaction nécessaire sans nécessiter de chaleur de substrat destructive.

- Si votre objectif principal est un faible coefficient de friction et une résistance à l'usure : Vous devrez régler soigneusement la chimie des gaz et les paramètres du plasma pour équilibrer la teneur en

sp3, l'incorporation d'hydrogène et la formation possible d'une couche superficielle de type graphite.

En maîtrisant l'interaction entre le plasma, les gaz précurseurs et l'énergie des ions, vous pouvez concevoir des films DLC personnalisés pour une vaste gamme d'applications exigeantes.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Processus | Utilise un plasma pour dissocier les gaz carbonés, permettant le bombardement ionique pour la formation de liaisons sp3 sans chaleur/pression élevée |

| Avantages | Dépôt à basse température, propriétés ajustables, adapté aux matériaux sensibles à la température |

| Défis | Contrainte interne élevée, incorporation d'hydrogène, limitations en ligne droite |

| Applications | Idéal pour la résistance à l'usure, la réduction de la friction et les revêtements protecteurs sur métaux, polymères et alliages |

Besoin d'une solution de four haute température personnalisée pour votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes PECVD avancés, des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et atmosphériques, et plus encore. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre dépôt de DLC et d'autres processus à haute température !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces