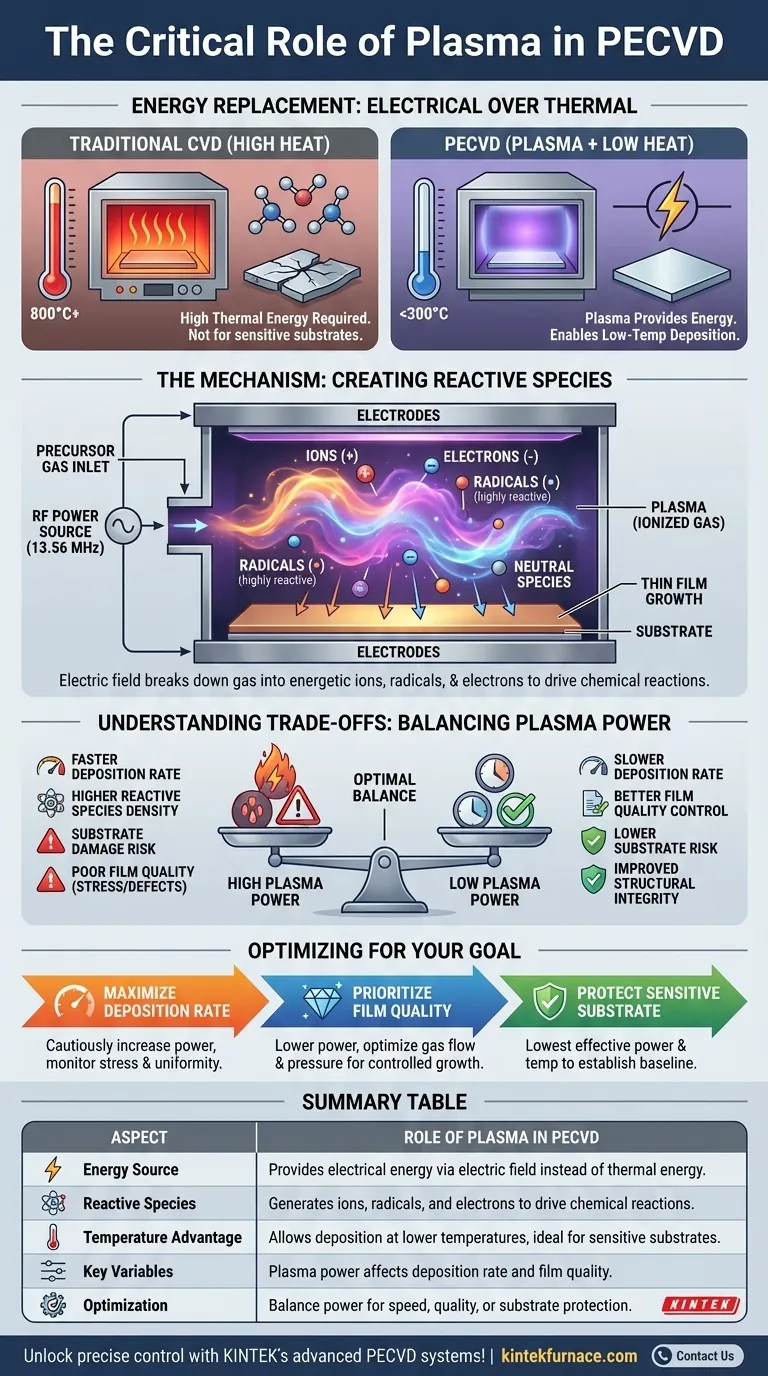

Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), le rôle principal du plasma est de fournir l'énergie nécessaire pour décomposer les gaz précurseurs en espèces chimiques hautement réactives. Ceci est accompli en utilisant un champ électrique plutôt qu'une chaleur élevée. En créant des ions, des radicaux et des électrons, le plasma active les réactions chimiques nécessaires au dépôt de couches minces à des températures nettement inférieures à celles du dépôt chimique en phase vapeur (CVD) traditionnel.

L'objectif central du plasma en PECVD est de remplacer l'énergie thermique élevée par de l'énergie électrique. Cela vous permet de faire croître des couches minces de haute qualité sur des substrats qui ne peuvent pas supporter les températures élevées requises par les méthodes de dépôt conventionnelles.

Comment le plasma résout le problème de la température

L'avantage clé du PECVD réside dans sa capacité à fonctionner à basse température, et le plasma est le mécanisme qui rend cela possible.

La limitation du CVD traditionnel

Les processus CVD standard dépendent exclusivement d'une énergie thermique élevée — souvent plusieurs centaines de degrés Celsius — pour décomposer les molécules de gaz stables et initier les réactions chimiques nécessaires à la croissance du film. Cette exigence de chaleur le rend inadapté aux substrats sensibles à la température comme les plastiques ou certains composants électroniques.

Le plasma comme substitut d'énergie

Le PECVD contourne cette limitation en utilisant le plasma comme source d'énergie alternative. Au lieu de chauffer toute la chambre, un champ électrique énergise le gaz, le transformant en état de plasma.

Création d'espèces chimiques réactives

Ce plasma est un gaz partiellement ionisé composé d'un mélange très énergétique d'ions, d'électrons libres et de radicaux électriquement neutres mais chimiquement agressifs. Ce sont ces espèces réactives, et non le gaz précurseur inerte, qui entraînent le processus de dépôt sur la surface du substrat.

La mécanique de la génération de plasma

La création et le maintien de ce plasma sont un processus contrôlé à l'intérieur du réacteur PECVD.

Le rôle du champ électrique

Le plasma est généralement généré en appliquant un champ électrique à haute fréquence entre deux électrodes parallèles à l'intérieur de la chambre à vide. Le substrat est placé sur l'une de ces électrodes.

Sources d'énergie courantes

L'énergie pour créer ce champ est le plus souvent fournie par une source de radiofréquence (RF), souvent à une fréquence industrielle standardisée de 13,56 MHz. Cependant, le courant continu (DC) ou d'autres fréquences de courant alternatif peuvent également être utilisés en fonction de l'application spécifique et du matériau déposé.

Comprendre les compromis

Bien que le plasma soit le principal catalyseur du PECVD, ses paramètres doivent être soigneusement contrôlés pour obtenir le résultat souhaité. La principale variable est la puissance du plasma.

L'impact de la puissance du plasma

L'augmentation de la puissance du plasma augmente généralement la densité des espèces réactives dans la chambre. Cela peut directement accélérer le taux de dépôt du film, ce qui est souvent souhaitable pour l'efficacité de la fabrication.

Le risque de puissance excessive

Cependant, une puissance plus élevée n'est pas toujours meilleure. Un plasma excessivement énergétique peut endommager le substrat par bombardement ionique. Il peut également dégrader la qualité du film déposé, entraînant une mauvaise intégrité structurelle, une contrainte interne élevée ou des propriétés chimiques indésirables. Un équilibre doit être trouvé entre la vitesse de dépôt et la qualité du film.

Optimisation du plasma pour votre objectif de dépôt

Les conditions de plasma idéales dépendent entièrement du film spécifique que vous créez et du substrat que vous utilisez.

- Si votre objectif principal est de maximiser le taux de dépôt : Augmentez prudemment la puissance du plasma tout en surveillant attentivement la contrainte et l'uniformité du film pour trouver le débit optimal sans compromettre le dispositif.

- Si votre objectif principal est la qualité et l'intégrité du film : Utilisez des réglages de puissance de plasma plus faibles et optimisez plutôt d'autres variables comme les débits de gaz et la pression de la chambre pour obtenir un environnement de croissance contrôlé et de haute qualité.

- Si votre objectif principal est de protéger un substrat sensible : Commencez par la puissance de plasma et la température effectives les plus basses pour établir un processus de référence, en vous assurant que le substrat n'est pas endommagé pendant le dépôt.

En fin de compte, la maîtrise du plasma vous donne un contrôle précis sur l'énergie au sein de votre processus de dépôt, débloquant des capacités que la seule chaleur ne peut pas fournir.

Tableau récapitulatif :

| Aspect | Rôle du plasma en PECVD |

|---|---|

| Source d'énergie | Fournit de l'énergie électrique via un champ électrique au lieu de l'énergie thermique |

| Espèces réactives | Génère des ions, des radicaux et des électrons pour stimuler les réactions chimiques |

| Avantage de température | Permet un dépôt à des températures plus basses, idéal pour les substrats sensibles |

| Variables clés | La puissance du plasma affecte le taux de dépôt et la qualité du film |

| Optimisation | Équilibre la puissance pour la vitesse, la qualité ou la protection du substrat |

Bénéficiez d'un contrôle précis pour votre dépôt de couches minces avec les systèmes PECVD avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température sur mesure, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques – que vous travailliez avec des substrats sensibles ou que vous visiez une croissance de film de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision