L'avantage fondamental du PECVD est sa capacité à déposer des couches minces de haute qualité à des températures significativement plus basses que les méthodes traditionnelles de dépôt chimique en phase vapeur (CVD). En utilisant du plasma au lieu d'une chaleur élevée pour provoquer les réactions chimiques, le PECVD évite d'endommager les composants sensibles à la chaleur, permettant la création de dispositifs électroniques modernes et complexes. Ce fonctionnement à basse température offre également un contrôle supérieur sur les propriétés du film et élargit la gamme de matériaux pouvant être déposés.

Les méthodes de dépôt traditionnelles sont limitées par une règle simple : une chaleur élevée est nécessaire pour créer des films de haute qualité. Le PECVD enfreint cette règle en utilisant du plasma énergisé pour faire le travail de la chaleur, permettant ainsi de revêtir des matériaux sensibles et modernes sans les détruire.

Le problème central : la chaleur élevée dans le CVD traditionnel

Comment fonctionne le CVD thermique

Le CVD thermique traditionnel repose exclusivement sur des températures très élevées, souvent autour de 1 000 °C, pour donner aux molécules de gaz précurseur suffisamment d'énergie pour réagir et former un film solide sur un substrat.

Ce processus est efficace mais agit comme un four, soumettant tout ce qui se trouve à l'intérieur à un stress thermique extrême.

La limitation de la chaleur

Cette exigence de chaleur élevée rend le CVD thermique incompatible avec de nombreux besoins de fabrication modernes. Des substrats comme les polymères (plastiques) ou des dispositifs avec des circuits électroniques délicats préexistants seraient endommagés ou détruits à ces températures.

Comment le PECVD résout le défi de la température

Utiliser le plasma au lieu de la chaleur

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne sur un principe différent. Il a lieu à l'intérieur d'une chambre à vide où un champ électrique est utilisé pour ioniser un gaz, créant du plasma.

Ce plasma — un état de la matière hautement énergisé — fournit l'énergie nécessaire pour dissocier les gaz précurseurs et initier les réactions chimiques pour le dépôt du film.

L'impact des réactions énergisées par plasma

Parce que le plasma, et non la chaleur, est le moteur principal, le substrat lui-même peut rester à une température beaucoup plus basse, généralement entre 100 °C et 400 °C.

Cette réduction spectaculaire de la température est la raison principale pour laquelle le PECVD est une pierre angulaire de la fabrication moderne.

Avantages clés découlant du fonctionnement à basse température

Protection des substrats sensibles à la température

L'avantage le plus significatif est la capacité à revêtir des matériaux qui ne peuvent pas supporter une chaleur élevée. Cela inclut les plastiques flexibles, les polymères et les plaquettes de silicium complexes qui contiennent déjà des circuits métalliques complexes à bas point de fusion.

Réduction du stress thermique et amélioration de la précision

Même sur des substrats pouvant tolérer la chaleur, la température plus basse du PECVD réduit le stress thermique. Cela évite le gauchissement et la formation de défauts, ce qui est essentiel à mesure que les dimensions des dispositifs microélectroniques continuent de rétrécir.

Meilleur contrôle des dopants

Dans la fabrication de semi-conducteurs, les températures plus basses empêchent la diffusion indésirable des dopants déjà présents dans la micropuce. Cela permet la création de jonctions plus nettes et mieux définies, ce qui est essentiel pour les transistors haute performance.

Plus grande polyvalence des matériaux

Le PECVD peut être utilisé pour déposer une gamme beaucoup plus large de matériaux que de nombreuses autres méthodes, y compris les oxydes de silicium, les nitrures et même les polymères. Cela confère aux ingénieurs une immense flexibilité dans la conception des matériaux et des dispositifs.

Comprendre les compromis

Complexité du processus

L'utilisation du plasma nécessite un équipement plus complexe et plus coûteux qu'un simple four CVD thermique. Cela comprend les générateurs de puissance RF, les systèmes de vide et les contrôles sophistiqués pour gérer l'environnement du plasma.

Potentiel de dommages par le plasma

Bien que le plasma permette un traitement à basse température, les ions de haute énergie peuvent bombarder physiquement la surface du substrat. Si ce n'est pas soigneusement contrôlé, cela peut provoquer des dommages structurels ou introduire des défauts dans le film ou le dispositif sous-jacent.

Pureté du film

Les réactions chimiques complexes au sein du plasma peuvent parfois conduire à l'incorporation d'éléments non désirés, comme l'hydrogène, dans le film déposé. Cela peut affecter les propriétés électriques et mécaniques du film et doit être géré avec soin.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est de travailler avec des polymères, des substrats flexibles ou des circuits complets : Le PECVD est le choix nécessaire pour éviter les dommages thermiques.

- Si votre objectif principal est de déposer un film simple et de haute pureté sur un substrat robuste comme une plaquette de silicium nue : Le CVD thermique traditionnel peut être une option plus simple et efficace.

- Si votre objectif principal est une performance maximale et une flexibilité de conception pour les dispositifs avancés : Le PECVD offre un contrôle supérieur sur les propriétés du film et une palette plus large de matériaux.

En fin de compte, la capacité du PECVD à découpler l'énergie de réaction de l'énergie thermique en fait un outil indispensable pour la fabrication de la prochaine génération de technologie.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Fonctionnement à basse température | Dépose des films entre 100 et 400 °C, protégeant les matériaux sensibles à la chaleur comme les polymères et les circuits. |

| Contrôle supérieur du film | Permet une gestion précise des propriétés des films et des dopants pour les dispositifs haute performance. |

| Polyvalence des matériaux | Prend en charge le dépôt d'oxydes de silicium, de nitrures et de polymères, élargissant les options de conception. |

| Réduction du stress thermique | Minimise le gauchissement et les défauts dans les substrats, crucial pour les microélectroniques miniaturisées. |

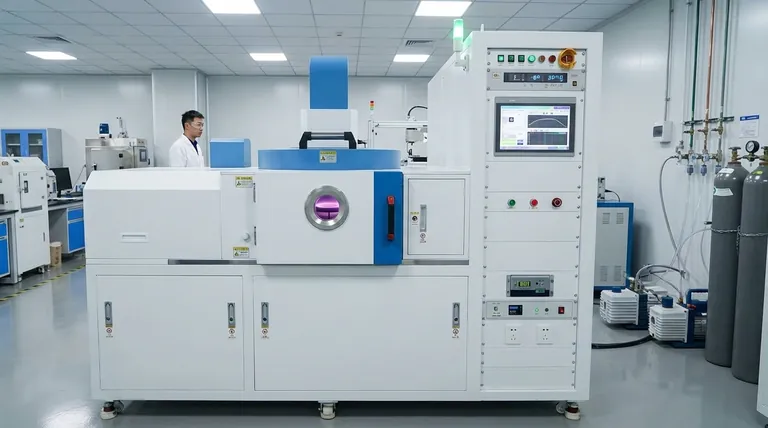

Prêt à améliorer les capacités de votre laboratoire avec des solutions avancées de couches minces ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température adaptées aux laboratoires diversifiés. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés