Fondamentalement, le plasma à couplage inductif (ICP) est souvent préféré pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) dans les applications qui exigent une pureté exceptionnelle du film et des dommages minimes au substrat. Cette préférence découle de sa conception unique où le plasma est généré par des bobines externes, empêchant l'érosion des électrodes et la contamination qui peuvent survenir dans d'autres conceptions de sources de plasma.

Le choix fondamental entre les sources de plasma en PECVD n'est pas de savoir laquelle est universellement « meilleure », mais d'adapter les caractéristiques de la source aux exigences spécifiques de l'application. L'ICP excelle en générant un plasma à haute densité et à faible énergie qui est physiquement séparé du matériel, ce qui le rend idéal pour le dépôt à haut débit et à faible dommage de films minces purs.

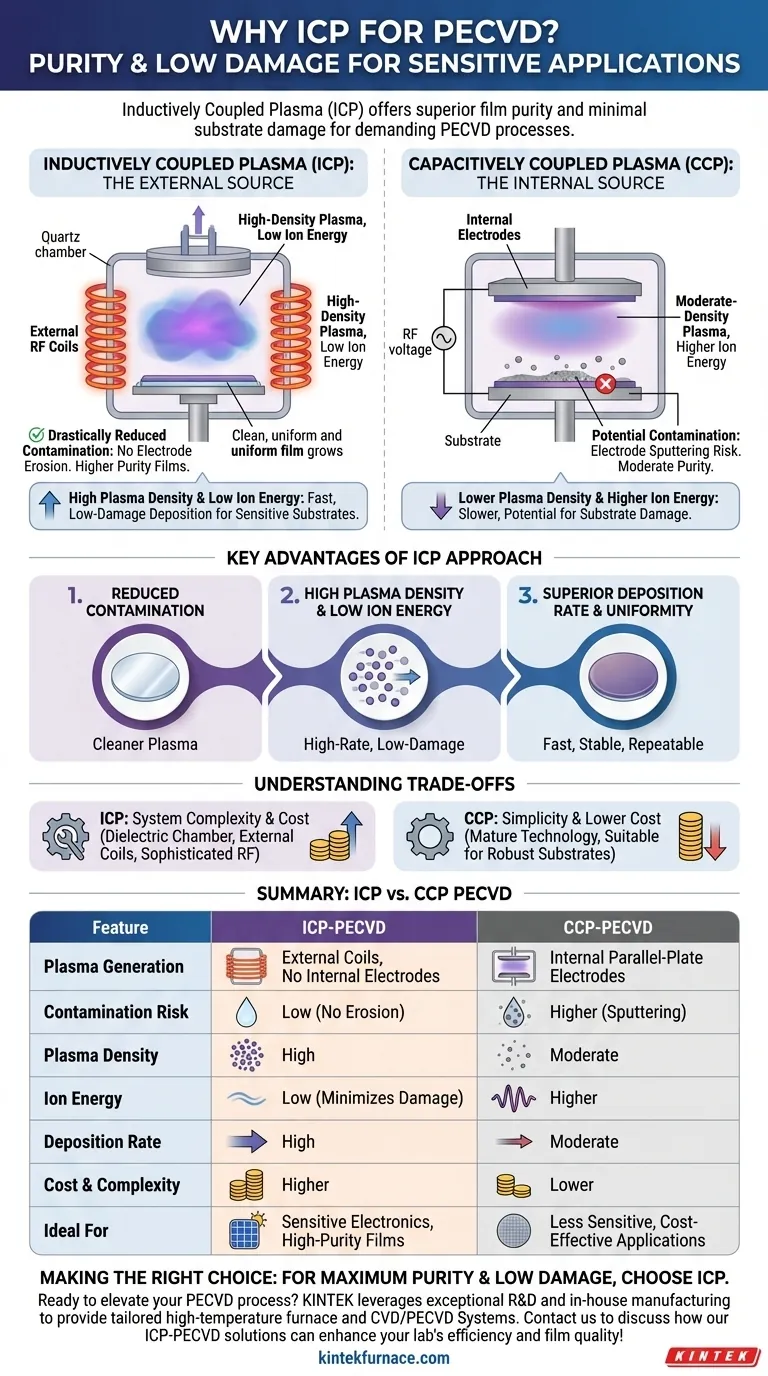

La différence fondamentale : Comment le plasma est généré

La distinction principale entre une source ICP et sa principale alternative, le plasma à couplage capacitif (CCP), réside dans le placement des électrodes. Ce seul choix de conception a des implications profondes pour l'ensemble du processus de dépôt.

Plasma à couplage inductif (ICP) : La source externe

Dans un système ICP, la puissance radiofréquence (RF) est appliquée à des bobines d'antenne qui sont enroulées autour de l'extérieur d'une paroi de chambre diélectrique (par exemple, le quartz).

Ceci crée un champ magnétique variant dans le temps, qui induit à son tour un champ électrique à l'intérieur de la chambre. Ce champ électrique induit energise le gaz, l'ionisant pour créer un plasma à haute densité sans aucun matériel interne.

Plasma à couplage capacitif (CCP) : La source interne

En revanche, un système CCP utilise une conception de condensateur à plaques parallèles. Les deux électrodes sont placées directement à l'intérieur de la chambre de réaction.

Le substrat repose souvent sur l'électrode inférieure, et une tension RF appliquée entre les plaques allume et maintient le plasma dans l'espace entre elles. Les électrodes sont en contact direct avec le plasma réactif qu'elles créent.

Avantages clés de l'approche ICP

La nature externe de la source ICP conduit directement à plusieurs avantages clés en termes de performance, ce qui en fait le choix supérieur pour la fabrication de dispositifs électroniques et optiques sensibles.

Contamination considérablement réduite

Étant donné que les bobines ICP sont à l'extérieur de la chambre, elles ne sont pas exposées au plasma réactif. Cela élimine le problème de la pulvérisation ou de l'érosion des électrodes, où des atomes provenant de l'électrode sont arrachés et incorporés dans le film en croissance sous forme d'impuretés.

Il en résulte un plasma nettement plus propre et des films de plus haute pureté, une exigence critique pour l'électronique haute performance.

Haute densité de plasma avec faible énergie ionique

Les sources ICP sont exceptionnellement efficaces pour créer une haute densité d'électrons et d'espèces réactives (radicaux et ions). Cette forte concentration de précurseurs accélère les réactions chimiques, permettant des taux de dépôt très élevés.

Crucialement, l'ICP peut atteindre cette haute densité à des énergies de bombardement ionique faibles. Cela signifie que le film en croissance n'est pas endommagé par le bombardement de particules de haute énergie, ce qui est vital pour le dépôt de couches sur des substrats sensibles comme ceux utilisés dans les cellules solaires ou l'électronique flexible.

Taux de dépôt et uniformité supérieurs

La combinaison d'une haute densité de plasma et d'une contamination réduite permet une croissance de film rapide, stable et reproductible. Les sources ICP peuvent maintenir cette performance sur de grandes surfaces, ce qui les rend idéales pour la production de masse à haut débit.

Comprendre les compromis

Bien que l'ICP offre des avantages significatifs, ce n'est pas le choix par défaut pour tous les processus PECVD. Comprendre ses compromis est essentiel pour prendre une décision éclairée.

Complexité et coût du système

Les réacteurs ICP-PECVD sont généralement plus complexes mécaniquement et plus coûteux que leurs homologues CCP. La conception nécessite une chambre diélectrique, des bobines RF externes, et souvent des réseaux d'adaptation RF plus sophistiqués pour coupler efficacement la puissance dans le plasma.

Quand le CCP est le bon choix

Pour de nombreuses applications où la pureté ultime du film n'est pas la principale préoccupation et où le substrat est robuste, la simplicité et le coût inférieur d'un système CCP en font un choix plus pratique. Le CCP est une technologie mature et fiable qui convient parfaitement à un large éventail d'applications de films minces standard.

Faire le bon choix pour votre application

La décision d'utiliser l'ICP ou une autre source de plasma doit être dictée par l'objectif final de votre processus de dépôt.

- Si votre objectif principal est une pureté maximale du film et de faibles dommages au substrat : Choisissez l'ICP. C'est la technologie supérieure pour la fabrication de cellules solaires à haut rendement, de transistors avancés et d'autres dispositifs semi-conducteurs sensibles.

- Si votre objectif principal est la rentabilité pour des applications moins sensibles : Le CCP est souvent le choix le plus pratique et le plus économique, offrant des performances fiables pour un large éventail de matériaux où des impuretés mineures ou une énergie ionique plus élevée sont acceptables.

En fin de compte, la sélection de la bonne source de plasma est une décision d'ingénierie stratégique qui équilibre les exigences de performance rigoureuses de l'appareil par rapport aux contraintes pratiques du coût et de la complexité du système.

Tableau récapitulatif :

| Caractéristique | ICP-PECVD | CCP-PECVD |

|---|---|---|

| Génération du plasma | Bobines externes, pas d'électrodes internes | Électrodes internes à plaques parallèles |

| Risque de contamination | Faible (pas d'érosion des électrodes) | Plus élevé (pulvérisation d'électrode possible) |

| Densité du plasma | Élevée | Modérée |

| Énergie des ions | Faible (minimise les dommages au substrat) | Plus élevée |

| Taux de dépôt | Élevé | Modéré |

| Coût et complexité | Plus élevés | Plus faibles |

| Idéal pour | Électronique sensible, films de haute pureté | Applications moins sensibles et rentables |

Prêt à améliorer votre processus PECVD avec des films minces de haute pureté et à faible dommage ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de four à haute température avancées, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous travailliez sur des dispositifs semi-conducteurs sensibles, des cellules solaires ou d'autres applications exigeantes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions ICP-PECVD sur mesure peuvent améliorer l'efficacité et la qualité des films de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses