Vacuum Hot Press Furnace

Fours de frittage par étincelage et plasma SPS

Numéro d'article : KTSP

Le prix varie en fonction de Spécifications et personnalisations

- Température nominale

- Standard jusqu'à 1600°C (personnalisable jusqu'à 2300℃ ou plus selon les besoins)

- Pression nominale

- 100KN (10 tonnes) ~ 500KN (50 tonnes)

- Taille de l'échantillon (diamètre max. de la matrice)

- Ø30mm ~ Ø200mm

Livraison:

Contactez-nous pour obtenir les détails d'expédition. Profitez-en Garantie d'expédition dans les délais.

Pourquoi Nous Choisir

Processus de commande facile, produits de qualité et support dédié pour le succès de votre entreprise.

Découvrez le four de frittage par plasma étincelant (SPS) de KINTEK

Découvrez les capacités avancées et la conception robuste de nos systèmes de frittage par plasma étincelant. KINTEK s'engage à fournir des solutions de fours personnalisables de haute qualité pour vos besoins de recherche et de production.

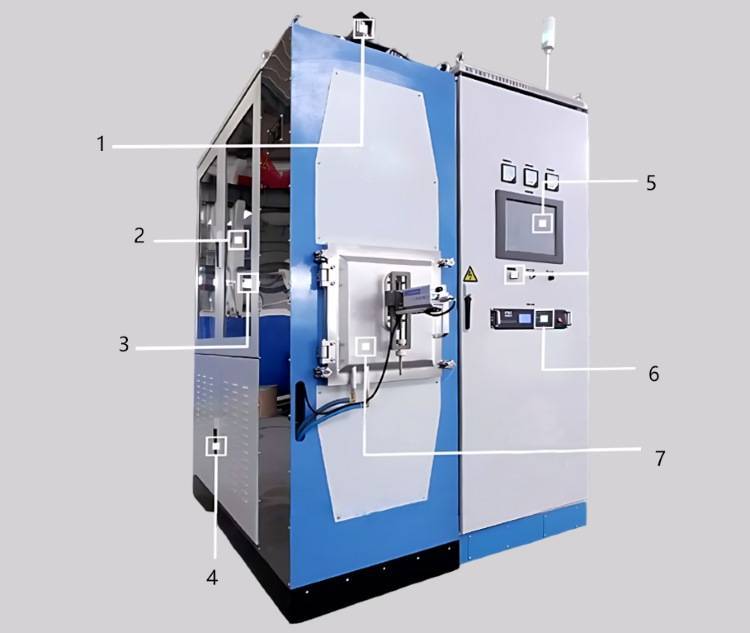

La section Détails et pièces a été déplacée vers l'avant, comme demandé.Vues détaillées et composants

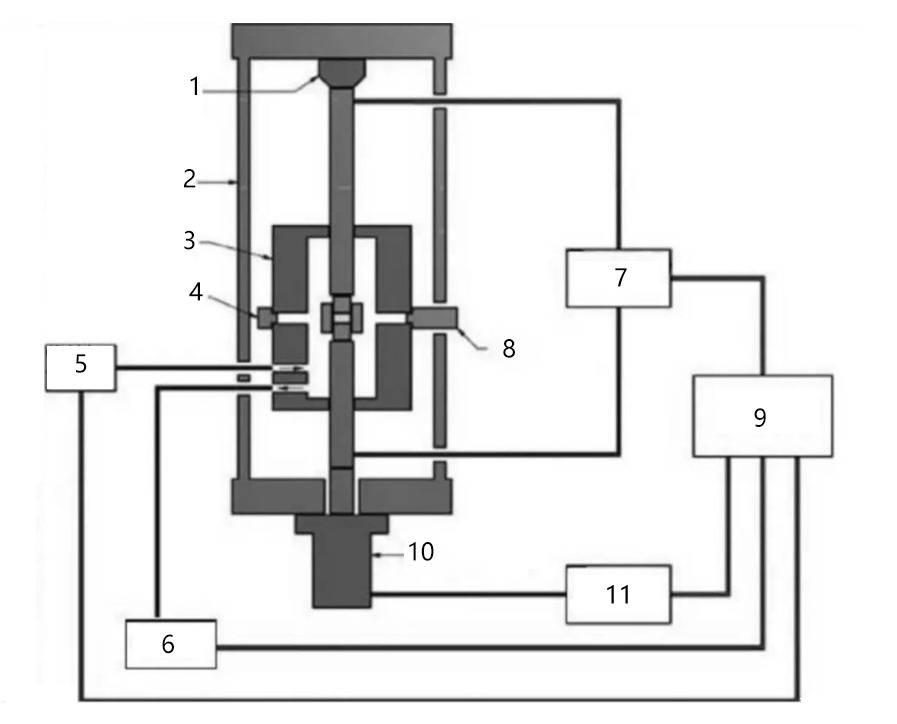

1. Unité de chargement 2. Cadre de chargement 3. Chambre à vide 4. Fenêtre d'observation 5. Canal de gaz inerte 6. Pompe à vide 7. Interrupteur à impulsion 8. Compteur de température 9. Système de contrôle 10. Cylindre hydraulique 11. Système hydraulique

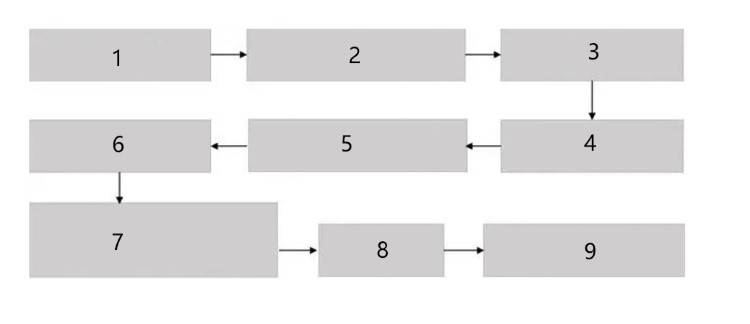

Déroulement du frittage par plasma étincelant : (1. Sélectionner le moule approprié 2. Calculer la masse de poudre requise 3. Remplir le moule 4. Appliquer la pression 5. Placer dans le frittage plasma 6. Moulage par pression statique 7. L'ordinateur ajuste les paramètres de frittage rapide par plasma 8. Échantillon du produit fini 9. Essais de performance et recherche)

Introduction au frittage par plasma étincelant (SPS) et aux solutions KINTEK

Le frittage par étincelage (SPS) est une méthode révolutionnaire de préparation rapide des matériaux qui utilise un courant pulsé pour fritter des matériaux directement dans un moule. Cette technique avancée combine l'activation par plasma, le pressage à chaud et le chauffage par résistance, offrant des avantages significatifs par rapport aux méthodes de frittage traditionnelles. La technologie SPS facilite le chauffage uniforme, atteint des vitesses de chauffage élevées, fonctionne à des températures de frittage basses avec des temps de frittage courts, et se targue d'une grande efficacité de production. Elle permet également de purifier les surfaces des matériaux, d'inhiber la croissance des grains et de produire des microstructures uniformes et contrôlables. Par rapport au frittage conventionnel, la technologie SPS est une solution écologique et rentable qui ne nécessite qu'un temps d'opération minimal.

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, qui comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD/MPCVD, est complétée par notre forte capacité de personnalisation afin de répondre précisément à des exigences expérimentales uniques. Nos fours de frittage par plasma étincelant témoignent de cet engagement et sont conçus pour favoriser l'innovation dans le domaine des matériaux.

Le principe du frittage par plasma étincelant

Le frittage par plasma étincelant (SPS) fonctionne en faisant passer un courant d'impulsion directement à travers le moule de frittage et les particules de poudre ou les échantillons en vrac qu'il contient. Ce procédé combine de manière unique plusieurs mécanismes :

- Chauffage par effet Joule : Le principal mécanisme de chauffage est la chaleur Joule générée par le courant électrique qui traverse l'échantillon et le moule.

- Activation du plasma : Le courant pulsé peut créer des décharges d'étincelles entre les particules adjacentes. Cela ionise les molécules de gaz, générant un plasma (positrons et électrons) qui purifie et active les surfaces des particules. Cette activation favorise la migration du matériau, ce qui réduit considérablement la température et la durée du frittage.

- Traitement rapide : La haute densité d'énergie fournie par la tension du courant pulsé permet un frittage rapide et une dispersion efficace des points de décharge. Ce mode de chauffage unique facilite également le refroidissement rapide au sein de la structure cristalline, ce qui est essentiel pour préparer des matériaux amorphes et des nanomatériaux de haute qualité.

Principales caractéristiques et avantages des fours SPS de KINTEK

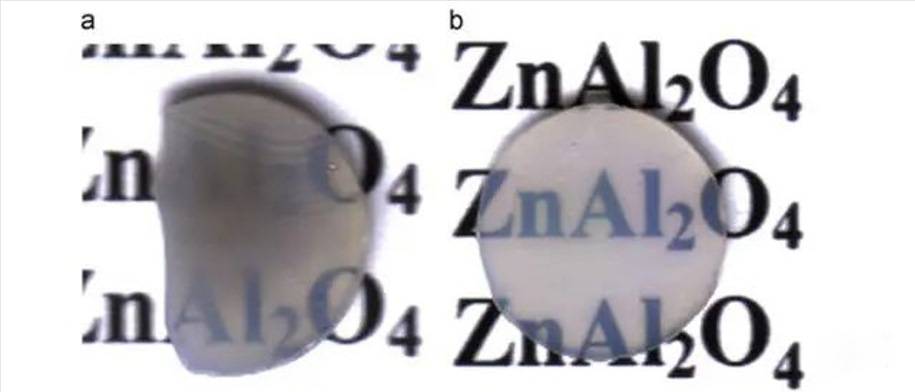

Les fours de frittage par plasma étincelant de KINTEK sont conçus pour fournir une solution de pointe pour le frittage rapide et efficace d'une large gamme de matériaux, y compris les métaux, les céramiques et les composites. Nos fours emploient une méthode unique de frittage sous pression utilisant des courants continus pulsés tout ou rien pour générer un plasma de décharge, une pression d'impact de décharge, une chaleur Joule et une diffusion de champ électrique, qui améliorent tous de manière significative le processus de frittage. Voici comment nos caractéristiques offrent une valeur exceptionnelle :

- Obtenir des résultats cohérents et de haute qualité grâce au contrôle automatisé des programmes : Nos fours SPS intègrent un système de contrôle avancé qui automatise les paramètres critiques tels que la température de frittage, la pression et le courant. Cette automatisation de précision garantit des conditions de frittage reproductibles, réduit les interventions manuelles, fait gagner un temps précieux à l'opérateur et minimise le risque d'erreur humaine, ce qui permet d'obtenir des propriétés de matériaux plus fiables et plus cohérentes.

- Sécurité opérationnelle renforcée : Votre sécurité et l'intégrité de l'équipement sont primordiales. Nos fours SPS sont équipés d'une fonction d'arrêt de sécurité complète. Le système s'éteint automatiquement s'il détecte des conditions anormales telles que des températures d'eau excessives, des dommages causés par la moisissure ou d'autres urgences. Cette fonction de sécurité proactive protège à la fois l'équipement et les opérateurs, favorisant ainsi un environnement de travail sûr.

- Optimisez vos processus grâce à l'acquisition et à l'analyse de données avancées : Obtenez des informations approfondies sur vos processus de frittage. Nos fours sont équipés d'un système d'acquisition de données sophistiqué qui enregistre et analyse méticuleusement les paramètres critiques, notamment la tension de frittage, le courant, la température de contrôle, la pression appliquée, le déplacement et le degré de vide. Ce système permet un suivi détaillé du processus, ce qui vous permet d'optimiser les conditions de frittage pour une qualité de produit supérieure et des avancées en matière de recherche et développement.

- Fonctionnement simplifié grâce à une interface conviviale : Naviguez et contrôlez le processus de frittage en toute simplicité. Un grand panneau de commande tactile LCD fournit des diagnostics en temps réel et des mises à jour d'état, y compris les données de déplacement, l'état de verrouillage, les affichages d'alarme et les paramètres de pressurisation. Cette interface intuitive simplifie l'utilisation et la maintenance, permettant aux opérateurs de gérer le processus de frittage de manière efficace et efficiente.

- Produits frittés de qualité supérieure grâce au moule en graphite haute pression : Le robuste système de moule en graphite permet un frittage à haute pression, ce qui améliore considérablement la densité, l'uniformité et la qualité globale de vos produits frittés. Le moule est intelligemment conçu avec un trou de passage pour l'insertion d'un thermocouple, ce qui permet un contrôle précis et en temps réel de la température directement sur l'échantillon pendant le processus de frittage.

Avantages significatifs de la technologie SPS

Le choix de la technologie de frittage par plasma étincelant offre une multitude d'avantages pour le traitement des matériaux :

- Frittage rapide : Les taux de chauffage exceptionnellement rapides réduisent considérablement la durée totale du frittage par rapport aux méthodes conventionnelles.

- Structure compacte : La conception efficace minimise l'empreinte du laboratoire.

- Chauffage uniforme : Garantit des résultats de frittage homogènes sur l'ensemble de l'échantillon.

- Vitesse de chauffage élevée : Permet des augmentations de température rapides, ce qui raccourcit les cycles de traitement.

- Faible température de frittage : Fonctionne à des températures plus basses que les méthodes traditionnelles, préservant l'intégrité du matériau et les microstructures fines.

- Purification de la surface : La décharge de plasma purifie les surfaces des particules, éliminant les impuretés et améliorant la liaison interparticulaire.

- Inhibition de la croissance des grains : Minimise la croissance indésirable des grains, ce qui permet d'obtenir une structure de produit uniforme et contrôlable.

- Compatibilité avec de nombreux matériaux : Capable de fritter une large gamme de matériaux, y compris les métaux, les alliages, les céramiques, les composites et les nouveaux matériaux.

- Durabilité environnementale : Réduction de la consommation d'énergie et de la production de déchets par rapport aux méthodes conventionnelles.

- Rentabilité : Offre une solution rentable pour le frittage à grande vitesse en réduisant le temps de production et les dépenses énergétiques.

- Liaison par diffusion à l'état solide : Facilite la liaison par diffusion à l'état solide, solide et étanche à l'air, entre des matériaux similaires ou dissemblables.

- Synthèse de matériaux avancés : Idéal pour synthétiser des matériaux de pointe tels que les nanomatériaux, les matériaux à gradient fonctionnel (FGM) et les aimants en terres rares à haute performance.

Diverses applications du frittage par plasma étincelant

Le four de frittage par plasma étincelant (SPS) est un outil polyvalent et avancé utilisé dans de nombreuses applications scientifiques et industrielles. Sa capacité à fritter des matériaux à des vitesses élevées et à obtenir une excellente compacité le rend idéal pour une gamme de matériaux et de processus spécialisés :

- Frittage de matériaux nanophasés : Consolidation de matériaux à l'échelle nanométrique, améliorant leurs propriétés mécaniques et physiques.

- Matériaux à gradation fonctionnelle (FGM) : Création de matériaux dont la composition et les propriétés varient dans l'espace pour des applications d'ingénierie avancées.

- Matériaux thermoélectriques à l'échelle nanométrique : Production de matériaux à haut rendement pour les dispositifs de conversion de l'énergie.

- Aimants permanents en terres rares : Fabrication d'aimants à haute performance utilisés dans les secteurs de l'électronique, de l'automobile et des énergies renouvelables.

- Matériaux cibles : Production de matériaux de haute pureté pour le dépôt de couches minces dans les domaines de l'électronique et de l'optique.

- Matériaux hors équilibre : Synthèse de matériaux présentant des phases et des microstructures uniques qui ne peuvent être obtenues par les processus d'équilibre traditionnels.

- Implants médicaux : Développement de matériaux biocompatibles aux propriétés mécaniques précises pour les dispositifs médicaux avancés.

- Assemblage et formage : Au-delà du frittage, la technologie SPS est efficace pour assembler des matériaux dissemblables et former des formes complexes.

- Modification des surfaces : Modification des propriétés de surface des matériaux pour améliorer la durabilité, la résistance à l'usure ou la fonctionnalité.

- Recherche sur les électrolytes solides et les matériaux thermoélectriques : Idéal pour l'étude et la production de matériaux utilisés dans les batteries à l'état solide, les piles à combustible et les systèmes de gestion thermique.

Spécifications techniques et paramètres

Nos fours de frittage par plasma à étincelles (SPS), capables d'atteindre une pression de 20 tonnes et des températures de 1600°C (personnalisables à des températures plus élevées), sont conçus pour un large éventail de recherches sur les matériaux. Ils peuvent être utilisés pour le frittage, la liaison par frittage, le traitement de surface et la synthèse de métaux, de céramiques, de matériaux nanostructurés et de matériaux amorphes. Ces systèmes sont parfaitement adaptés à la recherche sur les électrolytes solides et les matériaux électrothermiques.

Configuration générale et caractéristiques :

| Configuration |

|

| Contrôleur de température |

|

| Presse hydraulique |

|

| Chambre à vide |

|

| Dimensions (typiques pour un modèle standard) |

|

Spécifications techniques spécifiques au modèle :

| Modèle | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Puissance nominale | 50Kw | 60Kw | 100Kw | 300Kw |

| Courant de sortie | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| Tension d'entrée (signal de commande) | 0-10V | 0-10V | 0-10V | 0-10V |

| Température nominale | Standard jusqu'à 1600°C (personnalisable jusqu'à 2300℃ ou plus selon les besoins) | |||

| Pression nominale | 100KN (10 tonnes) | 200KN (20 tonnes) | 200KN (20 tonnes) | 500KN (50 tonnes) |

| Taille de l'échantillon (diamètre max. de la matrice) | Ø30mm | Ø50mm | Ø100mm | Ø200mm |

| Course du vérin | 100mm | 100mm | 100mm | 200 mm |

| Vide ultime | Standard 1Pa (des niveaux de vide plus élevés peuvent être atteints avec des systèmes de pompe améliorés) | |||

Remarque : les spécifications sont susceptibles d'être personnalisées en fonction des besoins spécifiques de la recherche et de l'application.

Faites équipe avec KINTEK pour vos besoins en matière de traitement des matériaux avancés

Chez KINTEK, nous comprenons qu'une recherche unique exige des solutions sur mesure. Notre force principale réside dans la personnalisation en profondeur . Que vos expériences nécessitent des plages de température spécifiques, des capacités de pression plus élevées, des échantillons de plus grande taille, des contrôles atmosphériques avancés ou des capacités analytiques intégrées, nos équipes de R&D et de fabrication internes sont équipées pour concevoir et construire un four SPS qui réponde précisément à vos exigences uniques.

Prêt à révolutionner la synthèse et le traitement des matériaux ? Ne laissez pas l'équipement standard limiter votre innovation.

Contactez KINTEK dès aujourd'hui !

Discutons de vos défis spécifiques et de la façon dont nos solutions de fours de frittage par plasma étincelant personnalisables peuvent accélérer votre recherche et votre développement. Cliquez sur le lien ci-dessus ou naviguez vers notre section de contact pour nous envoyer votre demande via le formulaire avec ID #ContactForm.

FAQ

À Quoi Sert Un Four Dentaire ?

Quelles Sont Les Principales Caractéristiques D'un Four Dentaire ?

Comment Fonctionne Un Four Dentaire ?

Quels Sont Les Avantages De L'utilisation D'un Four Dentaire ?

Quels Sont Les Dispositifs De Sécurité Que Doit Comporter Un Four Dentaire ?

Quels Sont Les Types De Fours Dentaires Disponibles ?

4.8 / 5

Incredible speed and precision! The SPS Furnace exceeded all expectations. A game-changer for our lab.

4.7 / 5

Top-notch quality and durability. This furnace is built to last and delivers consistent results every time.

4.9 / 5

Worth every penny! The technological advancement in this SPS Furnace is unmatched. Highly recommend!

4.8 / 5

Fast delivery and easy setup. The SPS Furnace has revolutionized our research process. Impressive!

4.9 / 5

The SPS Furnace is a masterpiece of engineering. Perfect for high-performance sintering. Love it!

4.7 / 5

Exceptional value for money. The SPS Furnace delivers precision and efficiency like no other.

4.8 / 5

Cutting-edge technology at its finest. The SPS Furnace has elevated our work to new heights.

4.9 / 5

Reliable and robust. The SPS Furnace is a must-have for any serious research facility.

4.7 / 5

Outstanding performance and durability. The SPS Furnace is a solid investment for any lab.

4.9 / 5

Simply brilliant! The SPS Furnace combines speed, quality, and innovation perfectly.

RICHIEDI UN PREVENTIVO

Il nostro team di professionisti ti risponderà entro un giorno lavorativo. Non esitate a contattarci!

Produits associés

1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Découvrez le four à tube divisé 1200℃ de KINTEK avec tube en quartz pour des applications de laboratoire précises à haute température. Personnalisable, durable et efficace. Obtenez le vôtre maintenant !

Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Four de presse à vide de précision pour les laboratoires : précision de ±1°C, 1200°C max, solutions personnalisables. Améliorez l'efficacité de la recherche dès aujourd'hui !

Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Four de déliantage et de pré-frittage KT-MD pour céramiques - contrôle précis de la température, conception économe en énergie, tailles personnalisables. Améliorez l'efficacité de votre laboratoire dès aujourd'hui !

Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Four à bande maillée KINTEK : Four à atmosphère contrôlée haute performance pour le frittage, le durcissement et le traitement thermique. Personnalisable, économe en énergie, contrôle précis de la température. Demandez un devis !

Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Découvrez le four à atmosphère d'hydrogène de KINTEK pour un frittage et un recuit précis dans des environnements contrôlés. Jusqu'à 1600°C, caractéristiques de sécurité, personnalisable.

1700℃ Four à atmosphère contrôlée d'azote inerte

Four à atmosphère contrôlée KT-17A : chauffage précis à 1700°C avec contrôle du vide et du gaz. Idéal pour le frittage, la recherche et le traitement des matériaux. Découvrez-le maintenant !

1400℃ Four à atmosphère contrôlée d'azote inerte

Four à atmosphère contrôlée KT-14A pour les laboratoires et l'industrie. Température maximale de 1400°C, scellage sous vide, contrôle du gaz inerte. Solutions personnalisées disponibles.

1200℃ Four à atmosphère contrôlée d'azote inerte

KINTEK 1200℃ Four à atmosphère contrôlée : chauffage de précision avec contrôle des gaz pour les laboratoires. Idéal pour le frittage, le recuit et la recherche sur les matériaux. Tailles personnalisables disponibles.

Four de fusion à induction sous vide et four de fusion à arc

Explorez le four de fusion par induction sous vide de KINTEK pour le traitement des métaux de haute pureté jusqu'à 2000℃. Solutions personnalisables pour l'aérospatiale, les alliages et plus encore. Contactez-nous dès aujourd'hui !

Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Four électrique de régénération du charbon actif de KINTEK : four rotatif automatisé à haut rendement pour une récupération durable du carbone. Minimiser les déchets, maximiser les économies. Obtenez un devis !

1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Four tubulaire KINTEK avec tube en alumine : Chauffage de précision jusqu'à 1700°C pour la synthèse de matériaux, le dépôt chimique en phase vapeur et le frittage. Compact, personnalisable et prêt pour le vide. Explorer maintenant !

Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Le four tubulaire à chauffage rapide RTP de KINTEK offre un contrôle précis de la température, un chauffage rapide jusqu'à 100°C/s et des options d'atmosphère polyvalentes pour les applications de laboratoire avancées.

1800℃ Four à moufle à haute température pour laboratoire

Fours à moufle KINTEK : Chauffage de précision à 1800°C pour les laboratoires. Efficace sur le plan énergétique, personnalisable, avec contrôle PID. Idéal pour le frittage, le recuit et la recherche.

1400℃ Four à moufle pour laboratoire

Four à moufle KT-14M : chauffage de précision à 1400°C avec éléments SiC, contrôle PID et conception économe en énergie. Idéal pour les laboratoires.

1200℃ Four à moufle pour laboratoire

Four à moufle KINTEK KT-12M : Chauffage de précision à 1200°C avec contrôle PID. Idéal pour les laboratoires qui ont besoin d'une chaleur rapide et uniforme. Explorer les modèles et les options de personnalisation.

Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Four tubulaire à haute pression KINTEK : chauffage de précision jusqu'à 1100°C avec un contrôle de la pression de 15Mpa. Idéal pour le frittage, la croissance des cristaux et la recherche en laboratoire. Solutions personnalisées disponibles.

Four à moufle de laboratoire avec levage par le bas

Améliorez l'efficacité de votre laboratoire avec le four à levage par le bas KT-BL : contrôle précis de 1600℃, uniformité supérieure et productivité accrue pour la science des matériaux et la R&D.

2200 ℃ Four de traitement thermique sous vide en graphite

Four à vide en graphite 2200℃ pour le frittage à haute température. Contrôle PID précis, vide de 6*10-³Pa, chauffage durable du graphite. Idéal pour la recherche et la production.

RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Système KINTEK RF PECVD : Dépôt de couches minces de précision pour les semi-conducteurs, l'optique et les MEMS. Processus automatisé à basse température avec une qualité de film supérieure. Solutions personnalisées disponibles.

Articles associés

Pourquoi votre four sous vide est tombé en panne après le déménagement du laboratoire — Et comment l'éviter

Découvrez pourquoi les fours sous vide tombent souvent en panne après avoir été déplacés et comment une ingénierie robuste prévient les dommages coûteux aux joints et aux composants. Protégez votre investissement.

Pourquoi vos pièces frittées échouent : Il ne s'agit pas seulement de chaleur, mais de pression et de pureté

Vous êtes aux prises avec des matériaux frittés poreux, faibles ou contaminés ? Découvrez pourquoi le simple fait d'augmenter la température n'est pas la solution et comment l'interaction de la chaleur, de la pression et du vide est la clé.

Au-delà de la simple chaleur : le pouvoir de synthèse de la pression dans un four à vide

Découvrez pourquoi l'ajout de pression mécanique à un four à vide le transforme d'un simple appareil de chauffage en un outil avancé de synthèse de matériaux pour la création de matériaux denses.

Comment choisir la bonne température de four de pressage à chaud sous vide pour vos matériaux

Apprenez à choisir la bonne température de four de pressage à chaud sous vide pour des matériaux tels que les céramiques, les métaux et les alliages. Optimisez le frittage grâce aux conseils d'experts.

Le piège du frittage micro-ondes : pourquoi le « meilleur » four pourrait être le mauvais choix pour votre laboratoire

Le frittage micro-ondes est-il toujours le meilleur choix ? Découvrez les coûts cachés et apprenez une manière plus intelligente de sélectionner le four haute température adapté à votre laboratoire.

Maîtriser la pureté des matériaux : Le rôle stratégique du four à vide horizontal

Découvrez comment les fours à vide horizontaux créent des environnements immaculés pour améliorer les propriétés des matériaux dans le traitement thermique, le frittage et la synthèse avancée.

Comment les fours à pressage à chaud sous vide transforment l'ingénierie des matériaux avancés

Les fours à pressage à chaud sous vide permettent une synthèse précise des matériaux pour les secteurs aérospatial, électronique et de l'énergie, améliorant la densité, la résistance et la fiabilité.

Maîtriser le vide : Comment les fours sous vide forgent la résistance et la beauté dans les restaurations dentaires

Un four sous vide élimine activement les gaz atmosphériques pendant la cuisson, éliminant la porosité et l'oxydation pour des restaurations dentaires plus solides et plus esthétiques.

Zircone fissurée, teintes incohérentes : la vraie raison pour laquelle votre four de frittage vous fait défaut

Arrêtez de blâmer les matériaux. Découvrez la cause profonde du frittage dentaire incohérent : le four « taille unique » et comment une solution spécialement conçue met fin aux reprises coûteuses.

Au-delà de la liste de pièces : la vraie raison de l'échec de votre presse à chaud sous vide (et comment y remédier)

Frustré par des résultats incohérents de presse à chaud sous vide ? Découvrez pourquoi la simple mise à niveau des pièces échoue et comment une approche basée sur le système permet d'obtenir des succès reproductibles.

Comparaison des méthodes de synthèse de diamants CVD pour les applications industrielles

Comparez les méthodes de synthèse de diamants CVD (HFCVD, Jet d'arc plasma DC, MPCVD) en termes de coût, de qualité et d'applications industrielles telles que les outils, l'optique et la technologie quantique.

Le Cœur Froid du Four : Maîtriser la Désublimation dans la Récupération du Magnésium

Un aperçu de la physique et des compromis d'ingénierie des cristalliseurs à condensation, la clé de la pureté et du rendement dans la récupération de la vapeur de magnésium.