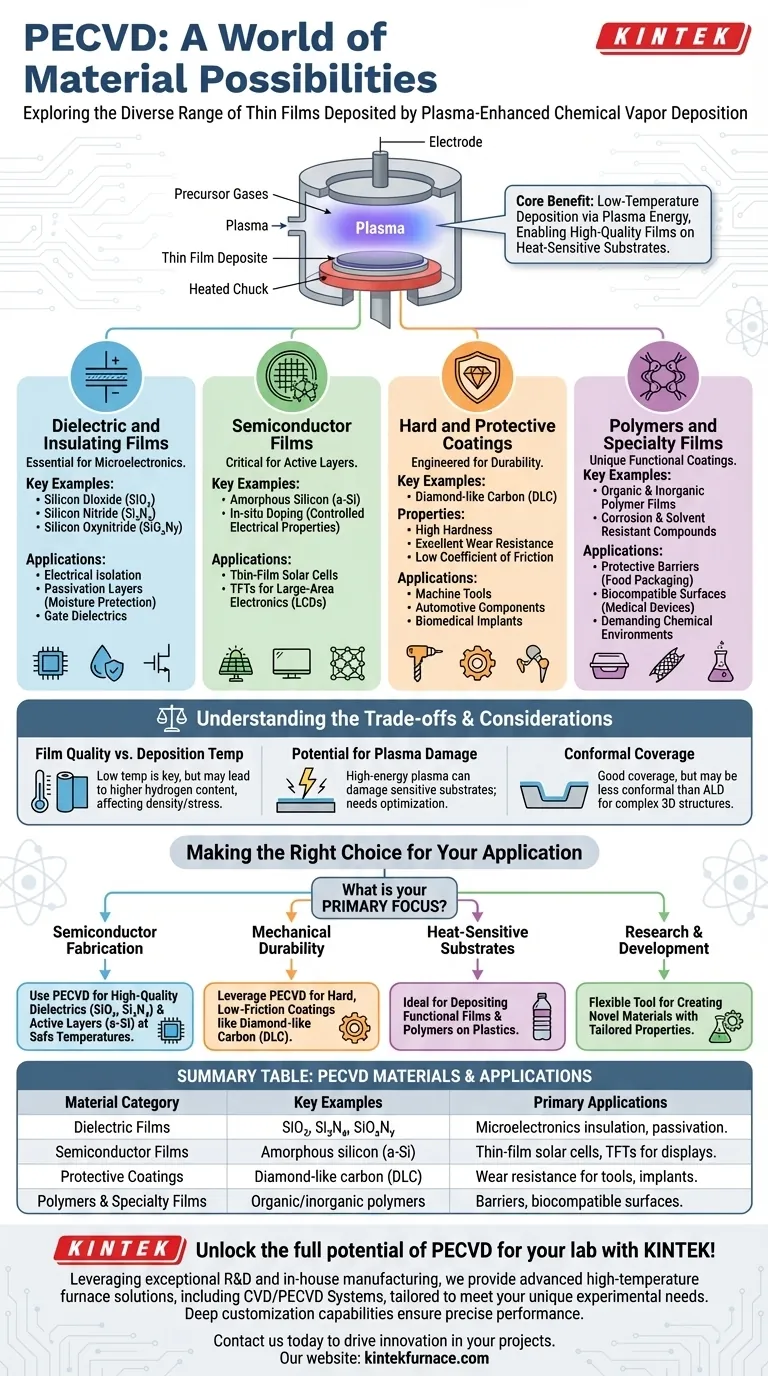

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) se définit par sa polyvalence en termes de matériaux. Il peut déposer une vaste gamme de couches minces, notamment des matériaux microélectroniques essentiels tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄), des couches semi-conductrices comme le silicium amorphe (a-Si), et des revêtements protecteurs durables tels que le carbone de type diamant (DLC). Cette flexibilité en fait un processus fondamental dans de nombreux domaines de haute technologie.

La clé de la polyvalence du PECVD réside dans son utilisation du plasma pour permettre des réactions chimiques à basse température. Cela ouvre la possibilité de déposer des films de haute qualité sur une grande variété de substrats, y compris ceux qui ne peuvent supporter la chaleur intense des méthodes de dépôt traditionnelles.

Les principales catégories de matériaux du PECVD

Le PECVD n'est pas limité à une seule classe de matériaux. Sa capacité s'étend aux isolants, aux semi-conducteurs et aux revêtements fonctionnels spécialisés, chacun servant des objectifs industriels et scientifiques distincts.

Films diélectriques et isolants

Ces matériaux constituent la base de la microélectronique moderne, utilisés pour isoler électriquement les couches conductrices les unes des autres.

Les diélectriques PECVD les plus courants sont le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄). Ils servent d'excellents isolants, de couches de passivation pour protéger les dispositifs contre l'humidité et les contaminants, et de diélectriques de grille dans les transistors.

Le PECVD peut également déposer de l'oxynitrure de silicium (SiOxNy), un film dont les propriétés peuvent être ajustées entre celles d'un oxyde et celles d'un nitrure en modifiant le rapport des gaz précurseurs.

Films semi-conducteurs

Le PECVD est essentiel pour le dépôt de matériaux semi-conducteurs, en particulier lorsque des structures cristallines ne sont pas requises ou que des basses températures sont obligatoires.

Le silicium amorphe (a-Si) en est un exemple principal, largement utilisé dans les cellules solaires à couche mince et comme couche active dans les transistors à couche mince (TFT) pour l'électronique à grande surface comme les écrans LCD.

L'un des principaux avantages du processus PECVD est la possibilité d'effectuer un dopage in-situ, où les gaz dopants sont introduits pendant le dépôt pour contrôler précisément les propriétés électriques du film.

Revêtements durs et protecteurs

Au-delà de l'électronique, le PECVD excelle dans la création de films conçus pour la performance mécanique et la résistance environnementale.

Le carbone de type diamant (DLC) est une catégorie de films de carbone amorphes et durs dotés de propriétés exceptionnelles. Ces films offrent une dureté élevée, une excellente résistance à l'usure et un très faible coefficient de friction.

Les revêtements DLC sont appliqués sur les outils de coupe, les composants automobiles et les implants biomédicaux pour augmenter considérablement leur durée de vie et leurs performances.

Polymères et films spéciaux

La nature à basse température du PECVD le rend particulièrement adapté au dépôt de films polymères sur des substrats sensibles à la chaleur comme les plastiques.

Ces films polymères organiques et inorganiques sont utilisés dans des applications allant des barrières de protection dans l'emballage alimentaire à la création de surfaces biocompatibles sur des dispositifs médicaux.

Le processus est également suffisamment flexible pour créer des composés uniques dotés d'une résistance élevée à la corrosion et aux solvants, adaptés aux environnements chimiques exigeants.

Comprendre les compromis

Bien qu'incroyablement polyvalent, le PECVD n'est pas une solution universelle. Comprendre ses limites est crucial pour une application appropriée.

Qualité du film par rapport à la température de dépôt

Le principal avantage du PECVD — sa basse température de dépôt — est également la source de son principal compromis.

Les films déposés par PECVD ont souvent une concentration plus élevée d'hydrogène incorporé par rapport aux films issus de processus à haute température comme le LPCVD (Dépôt Chimique en Phase Vapeur à Basse Pression). Cela peut affecter la densité, la contrainte et les caractéristiques électriques du film.

Dommages potentiels dus au plasma

Le plasma de haute énergie qui entraîne la réaction de dépôt peut parfois provoquer des dommages physiques ou électriques à la surface du substrat.

C'est une considération critique lors du travail avec des architectures de dispositifs très sensibles, et les paramètres de processus doivent être soigneusement optimisés pour atténuer ce risque.

Revêtement conforme

Bien que le PECVD offre une bonne couverture, il peut ne pas atteindre le même niveau de conformité — la capacité de revêtir uniformément des tranchées complexes à rapport d'aspect élevé — que d'autres processus comme le dépôt de couches atomiques (ALD). Cela le rend moins adapté à certaines structures de dispositifs 3D avancées.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement de vos besoins en matériaux et des contraintes de votre substrat. La force du PECVD réside dans son équilibre entre qualité, température et flexibilité des matériaux.

- Si votre objectif principal est la fabrication de semi-conducteurs : Utilisez le PECVD pour une isolation diélectrique de haute qualité (SiO₂, Si₃N₄) et des couches actives (a-Si) à des températures qui protègent les structures de dispositifs sous-jacentes.

- Si votre objectif principal est la durabilité mécanique : Tirez parti du PECVD pour déposer des revêtements durs et à faible friction comme le carbone de type diamant (DLC) sur des outils, des composants ou des implants médicaux.

- Si votre objectif principal est les substrats sensibles à la chaleur : Le PECVD est le choix idéal pour déposer des films fonctionnels, y compris des polymères, sur des plastiques ou d'autres matériaux qui ne peuvent pas supporter une chaleur élevée.

- Si votre objectif principal est la recherche et le développement : La flexibilité du processus en fait un outil exceptionnel pour créer et tester de nouveaux matériaux aux propriétés optiques, électriques ou mécaniques sur mesure.

Comprendre ce spectre de matériaux est la première étape pour tirer parti des avantages uniques du processus PECVD pour votre objectif technique spécifique.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples clés | Applications principales |

|---|---|---|

| Films diélectriques | SiO₂, Si₃N₄, SiOxNy | Isolation microélectronique, passivation |

| Films semi-conducteurs | Silicium amorphe (a-Si) | Cellules solaires à couche mince, TFT pour écrans |

| Revêtements protecteurs | Carbone de type diamant (DLC) | Résistance à l'usure des outils, implants |

| Polymères et films spéciaux | Polymères organiques/inorganiques | Barrières, surfaces biocompatibles |

Libérez le plein potentiel du PECVD pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de four à haute température avancées, y compris des systèmes CVD/PECVD, adaptées à vos besoins expérimentaux uniques. Que vous travailliez avec des diélectriques, des semi-conducteurs ou des revêtements protecteurs, nos capacités de personnalisation approfondies garantissent des performances précises. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos processus de dépôt de matériaux et stimuler l'innovation dans vos projets.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les applications prometteuses des matériaux 2D préparés par PECVD ? Déverrouiller la détection avancée et l'optoélectronique

- Quel rôle l'environnement sous vide joue-t-il dans le PECVD ? Débloquez des couches minces de haute qualité grâce à un contrôle de précision

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) et en quoi diffère-t-il du CVD conventionnel ? Débloquez le dépôt de couches minces à basse température

- Comment le nitrure de silicium est-il déposé par CVD ? Choisissez LPCVD ou PECVD pour des propriétés de film optimales

- Quel est le processus du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les plasmas à couplage capacitif et à couplage inductif en PECVD ? Choisissez le plasma adapté pour une qualité de film supérieure

- Comment un four tubulaire horizontal à plasma activé par radiofréquence (RF) contribue-t-il à la synthèse de films minces de Ga2O3 ?

- Pourquoi les plasmas avec une faible ionisation fractionnelle intéressent-ils pour le traitement des matériaux ? Permettre une chimie à haute énergie sans dommages thermiques