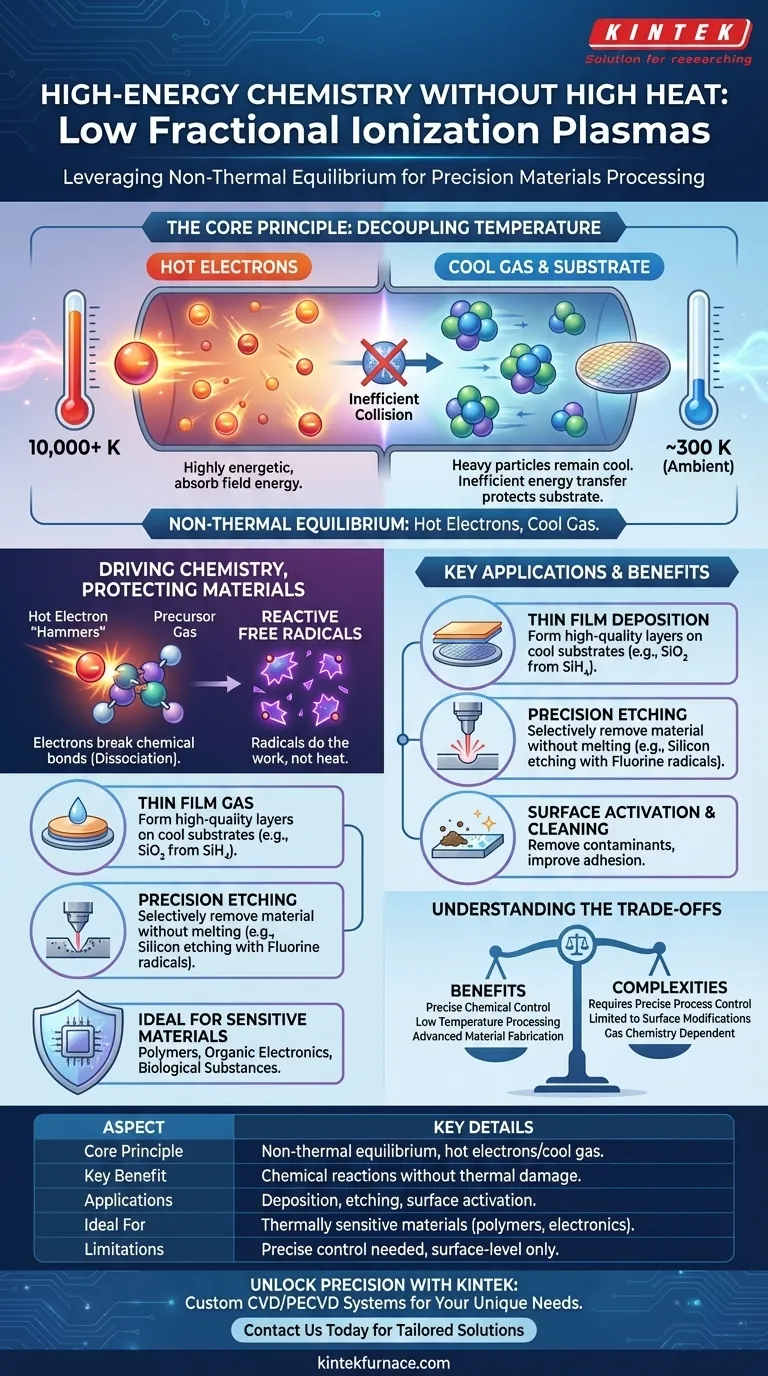

En substance, il s'agit d'obtenir une chimie à haute énergie sans chaleur élevée. Les plasmas avec une faible ionisation fractionnelle sont précieux car ils créent un état unique où les électrons sont extrêmement énergétiques, tandis que le gaz neutre environnant et le matériau traité restent proches de la température ambiante. Cela permet des réactions chimiques précises, telles que la décomposition des molécules précurseurs et la formation d'espèces réactives, sans provoquer de dommages thermiques au substrat sous-jacent.

L'avantage fondamental du plasma à faible ionisation fractionnelle est son déséquilibre thermique. Cette condition permet aux électrons très énergétiques d'agir comme des outils chimiques de précision, favorisant les réactions au niveau atomique tout en maintenant la température globale du processus basse, protégeant ainsi les matériaux sensibles.

Le principe fondamental : le découplage de la température

Pour comprendre la valeur de ces plasmas, nous devons d'abord saisir le concept de déséquilibre thermique, où différentes particules au sein du plasma existent à des températures radicalement différentes.

Qu'est-ce que la faible ionisation fractionnelle ?

L'ionisation fractionnelle est simplement le rapport des particules chargées (ions et électrons) au nombre total de particules dans le gaz.

Dans un plasma à faible ionisation fractionnelle, la grande majorité du gaz — souvent plus de 99,99 % — est constituée d'atomes ou de molécules neutres. La composante ionisée est une infime fraction.

La clé du déséquilibre thermique

Lorsqu'un champ électrique est appliqué pour créer le plasma, il accélère principalement les particules chargées les plus légères : les électrons.

Parce que les électrons sont des milliers de fois plus légers que les atomes neutres, les collisions entre eux sont très inefficaces pour transférer de l'énergie. Pensez à une balle de ping-pong (un électron) rebondissant sur une boule de bowling (un atome neutre) ; la balle de ping-pong rebondit avec la majeure partie de sa vitesse, ne faisant que légèrement bouger la boule de bowling.

Électrons chauds, gaz froid

Ce transfert d'énergie inefficace conduit à une disparité de température spectaculaire. Les électrons absorbent l'énergie du champ électrique et atteignent des températures équivalentes très élevées — souvent des dizaines de milliers de kelvins.

Simultanément, les particules de gaz neutre lourdes et le substrat matériel restent « froids », restant proches de la température ambiante.

Pourquoi est-ce important pour le traitement des matériaux

Cet environnement unique « électrons chauds, gaz froid » est idéal pour effectuer des travaux délicats sur les surfaces des matériaux. Il permet une chimie qui nécessiterait autrement des conditions destructrices à haute température.

Favoriser la chimie sans chaleur

Les électrons très énergétiques agissent comme des marteaux microscopiques. Leur énergie cinétique est suffisante pour entrer en collision et rompre les liaisons chimiques des molécules de gaz précurseur introduites dans le plasma. Ce processus est appelé dissociation.

Création d'espèces réactives (radicaux libres)

Cette rupture de liaison crée des radicaux libres — des atomes ou des fragments moléculaires avec des électrons non appariés. Ces espèces sont extrêmement réactives chimiquement.

Ce sont ces radicaux, et non la chaleur, qui accomplissent le travail principal du traitement des matériaux. Ils réagissent avec la surface du substrat pour soit enlever du matériau (gravure), soit former une nouvelle couche sur celui-ci (dépôt).

Protection des substrats sensibles

Étant donné que le gaz principal et le substrat restent froids, cette technique est parfaitement adaptée au traitement des matériaux thermiquement sensibles.

Cela inclut les polymères, l'électronique organique, les plastiques et les matériaux biologiques qui seraient endommagés ou détruits par les méthodes de traitement conventionnelles à haute température.

Comprendre les compromis

Bien que puissante, cette technologie n'est pas sans complexités. Une compréhension claire de ses limites est essentielle pour une mise en œuvre réussie.

Complexité du contrôle des processus

Le maintien d'un plasma stable et non thermique nécessite un contrôle précis de plusieurs variables, notamment la pression du gaz, les débits de gaz et la puissance fournie au champ électrique. De petits écarts peuvent modifier la température des électrons et la densité des radicaux, affectant les résultats du processus.

Limité à la modification de surface

Ces processus plasmatiques sont intrinsèquement des phénomènes de surface. Ils sont idéaux pour créer des films minces (de quelques nanomètres à quelques micromètres d'épaisseur), nettoyer une surface ou graver des motifs fins. Ils ne peuvent pas être utilisés pour modifier les propriétés de masse d'un matériau épais.

Dépendance à la chimie du gaz

Le résultat dépend entièrement des gaz précurseurs utilisés. Le choix de la bonne chimie est crucial. Par exemple, les gaz à base de fluor (comme le CF₄) sont utilisés pour générer des radicaux fluor pour la gravure du silicium, tandis que le silane (SiH₄) est utilisé pour déposer des films de dioxyde de silicium (SiO₂).

Faire le bon choix pour votre objectif

Pour appliquer cela efficacement, vous devez aligner la chimie du plasma avec votre objectif spécifique de traitement des matériaux.

- Si votre objectif principal est le dépôt de couches minces : Utilisez le plasma pour dissocier les gaz précurseurs, permettant aux espèces réactives de se déposer et de former un film de haute qualité sur un substrat froid.

- Si votre objectif principal est la gravure de précision : Utilisez le plasma pour générer des radicaux agressifs qui éliminent sélectivement le matériau d'un substrat sans provoquer de dommages thermiques ni de fusion.

- Si votre objectif principal est l'activation ou le nettoyage de surface : Utilisez un plasma plus simple (comme l'argon ou l'oxygène) pour créer des radicaux qui éliminent les contaminants organiques et modifient l'énergie de surface pour améliorer l'adhérence des revêtements ultérieurs.

En exploitant ce transfert ciblé d'énergie, vous obtenez un contrôle précis de la chimie de surface, permettant la fabrication de matériaux et de dispositifs avancés.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe fondamental | Déséquilibre thermique avec électrons chauds et gaz/substrat froid |

| Avantage clé | Permet des réactions chimiques sans dommage thermique aux matériaux |

| Applications | Dépôt de couches minces, gravure de précision, activation de surface |

| Idéal pour | Matériaux thermiquement sensibles comme les polymères, l'électronique et les substances biologiques |

| Limitations | Nécessite un contrôle précis, limité aux modifications de surface |

Libérez la puissance du traitement par plasma de précision avec KINTEK

Travaillez-vous avec des matériaux thermiquement sensibles et avez-vous besoin de solutions avancées pour le dépôt de couches minces, la gravure ou l'activation de surface ? KINTEK est spécialisée dans les systèmes de fours à haute température, y compris les systèmes CVD/PECVD, conçus pour prendre en charge les applications de plasma à faible ionisation fractionnelle. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité de traitement des matériaux et protéger vos substrats contre les dommages thermiques !

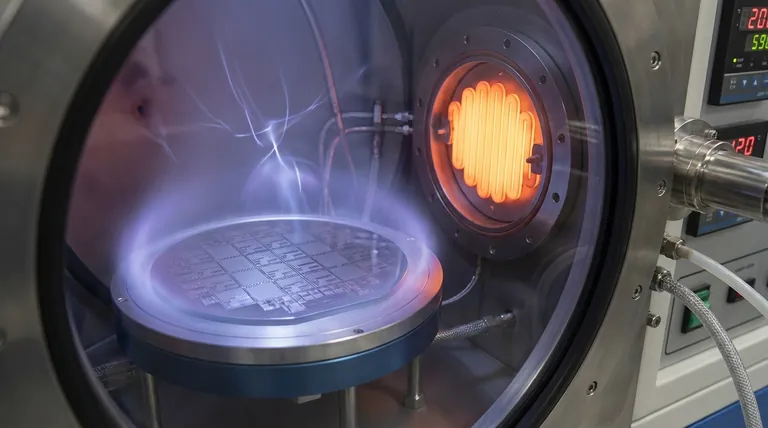

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels types de systèmes PECVD sont disponibles ? Trouvez l'ajustement parfait pour les besoins de votre laboratoire

- Pourquoi le LPCVD nécessite-t-il des températures plus élevées que le PECVD ? Découvrez les différences de sources d'énergie

- Quel est le mécanisme du PECVD ? Une solution à basse température pour le dépôt de couches minces

- Quels types de films minces sont couramment associés aux procédés PECVD ? Découvrez les solutions de dépôt à basse température

- Quelles sont les méthodes pour créer des décharges à haute densité en PECVD ? Augmenter les taux de dépôt et la qualité des films

- Quel rôle joue l'alimentation RF dans le dépôt de couches minces par PECVD ? Maîtriser le contrôle du plasma pour des films supérieurs

- Quelles sont les principales caractéristiques du système PECVD ? Débloquez le dépôt de couches minces à basse température et à haute vitesse

- Comment le PECVD se compare-t-il au CVD traditionnel dans les processus de semi-conducteurs ? Découvrez les différences clés pour un meilleur dépôt de couches minces