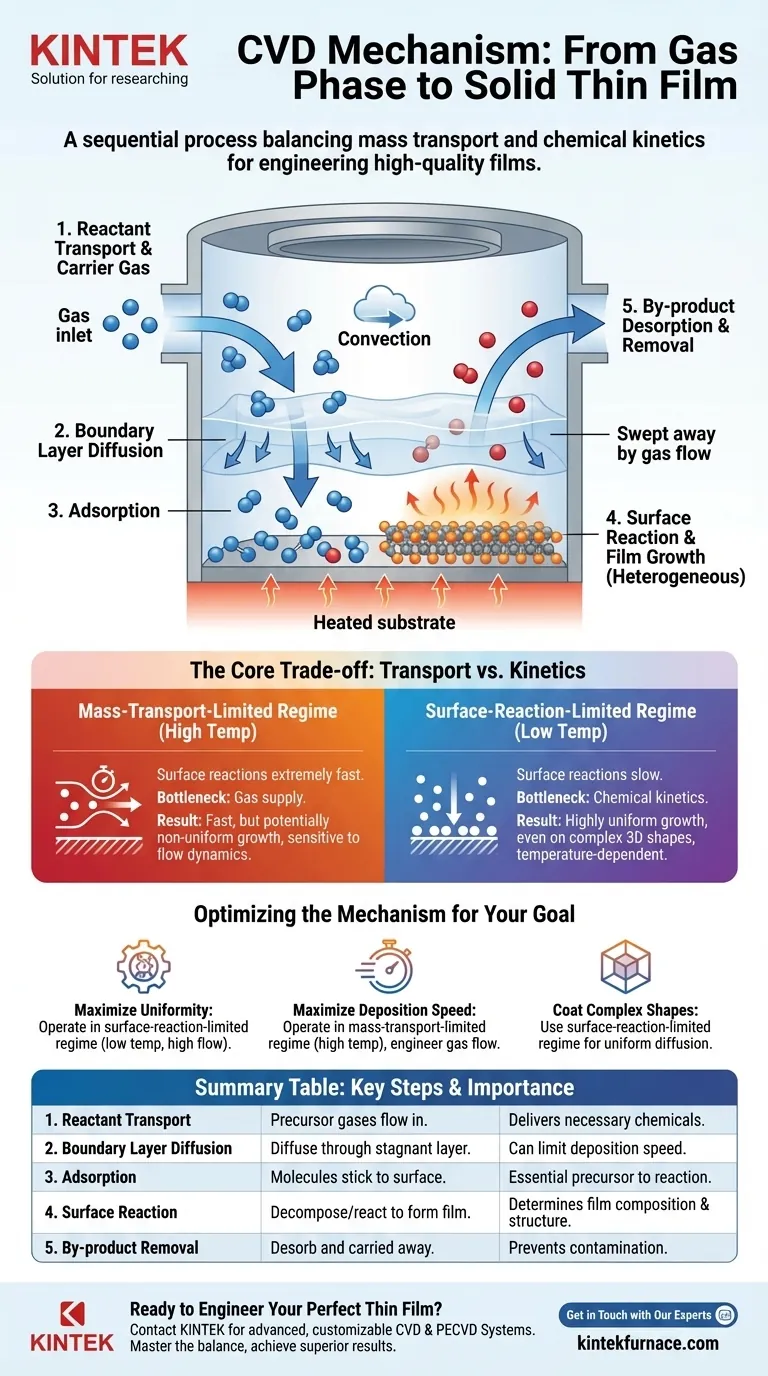

Le mécanisme d'une réaction de dépôt chimique en phase vapeur (CVD) est un processus séquentiel où des précurseurs chimiques volatils en phase gazeuse réagissent pour former un film solide sur un substrat chauffé. Cela implique le transport des gaz réactifs vers le substrat, une série de réactions chimiques sur ou près de la surface, la formation ultérieure du film, et l'élimination des sous-produits gazeux de la chambre de réaction.

À la base, le mécanisme CVD est une compétition entre deux vitesses fondamentales : la vitesse à laquelle les gaz précurseurs sont fournis au substrat (transport de masse) et la vitesse à laquelle ils réagissent chimiquement à la surface (cinétique). Comprendre et contrôler cet équilibre est la clé pour concevoir des films minces uniformes et de haute qualité.

Décomposition du processus CVD : du gaz au film solide

Pour vraiment comprendre le mécanisme CVD, nous devons le décomposer en ses étapes physiques et chimiques distinctes. Chaque étape présente une opportunité de contrôle et un goulot d'étranglement potentiel pour l'ensemble du processus.

Étape 1 : Transport des réactifs dans la chambre

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans la chambre de réaction.

Un gaz vecteur (souvent un gaz inerte comme l'argon ou l'azote) est généralement utilisé pour diluer les précurseurs et les transporter vers le substrat par convection. Les débits doivent être contrôlés avec précision pour maintenir les concentrations chimiques souhaitées.

Étape 2 : Diffusion à travers la couche limite

Lorsque le gaz s'écoule sur le substrat chauffé, une « couche limite » stagnante de gaz se forme juste au-dessus de la surface.

Les espèces réactives doivent diffuser à travers cette couche pour atteindre le substrat. L'épaisseur de cette couche et la vitesse de diffusion sont des facteurs critiques qui peuvent limiter la vitesse de dépôt globale.

Étape 3 : Adsorption sur le substrat

Une fois qu'une molécule précurseur atteint le substrat, elle doit adhérer physiquement à la surface, un processus connu sous le nom d'adsorption.

La molécule ne réagit pas immédiatement. Elle peut diffuser à la surface, se déplaçant jusqu'à ce qu'elle trouve un site énergétiquement favorable pour se lier et réagir.

Étape 4 : Réaction de surface et croissance du film

C'est le cœur du processus CVD. Grâce à l'énergie thermique du substrat chauffé, les molécules précurseurs adsorbées se décomposent et/ou réagissent entre elles.

Cette réaction de surface hétérogène brise les liaisons chimiques, laissant derrière elle le matériau solide souhaité, qui nucléate et croît pour former un film mince continu. La voie chimique spécifique détermine la composition et la microstructure du film.

Étape 5 : Désorption et élimination des sous-produits

Les réactions chimiques qui forment le film solide produisent également des sous-produits volatils.

Ces molécules de sous-produits doivent se désorber (se détacher) de la surface, diffuser à nouveau à travers la couche limite et être emportées par le flux de gaz. Une élimination inefficace des sous-produits peut contaminer le film ou inhiber la croissance ultérieure.

Comprendre le compromis fondamental : Transport contre Cinétique

La qualité finale et la vitesse de croissance du film sont régies par l'étape précédente qui est la plus lente, ou « limitante ». Cela se situe généralement dans l'un des deux régimes.

Régime limité par le transport de masse

Dans ce régime, généralement à des températures plus élevées, les réactions de surface sont extrêmement rapides. Le goulot d'étranglement est l'apport de réactifs frais à la surface.

La vitesse de croissance devient très sensible à la dynamique du flux de gaz, à la pression de la chambre et à la géométrie du réacteur. Cela peut entraîner des revêtements non uniformes, car les zones avec un flux de gaz plus direct croissent plus rapidement.

Régime limité par la réaction de surface

À des températures plus basses, les réactions de surface sont beaucoup plus lentes que la vitesse à laquelle les précurseurs arrivent. Le goulot d'étranglement est la cinétique chimique elle-même.

Comme il y a une abondance de réactifs partout à la surface, le dépôt a tendance à être très uniforme, même sur des formes 3D complexes. La vitesse de croissance dans ce régime dépend fortement de la température.

Optimiser le mécanisme pour votre objectif

Les paramètres idéaux du processus CVD dépendent entièrement du résultat souhaité pour votre film. En contrôlant la température, la pression et le flux de gaz, vous manipulez directement l'équilibre entre le transport de masse et la cinétique de réaction.

- Si votre objectif principal est l'uniformité du film : Opérez dans le régime limité par la réaction de surface (température plus basse, flux de précurseur plus élevé) pour assurer une vitesse de croissance constante sur l'ensemble du substrat.

- Si votre objectif principal est la vitesse de dépôt maximale : Opérez dans le régime limité par le transport de masse (température plus élevée) mais soyez prêt à concevoir le flux de gaz pour atténuer la non-uniformité potentielle.

- Si votre objectif principal est le revêtement de géométries complexes : Utilisez le régime limité par la réaction de surface, car il garantit que les réactifs ont le temps de diffuser dans et de revêtir uniformément les caractéristiques complexes.

Maîtriser le mécanisme CVD signifie aller au-delà d'une simple recette et apprendre à ajuster les étapes fondamentales du processus pour atteindre vos objectifs matériels spécifiques.

Tableau récapitulatif :

| Étape du mécanisme CVD | Processus clé | Importance |

|---|---|---|

| 1. Transport des réactifs | Les gaz précurseurs s'écoulent dans la chambre. | Fournit les produits chimiques nécessaires au substrat. |

| 2. Diffusion dans la couche limite | Les réactifs diffusent à travers la couche de gaz stagnante. | Peut être une étape limitante de la vitesse de dépôt. |

| 3. Adsorption | Les molécules adhèrent à la surface du substrat. | Précurseur essentiel à la réaction chimique principale. |

| 4. Réaction de surface | Les précurseurs se décomposent/réagissent pour former le film solide. | Étape centrale déterminant la composition et la structure du film. |

| 5. Élimination des sous-produits | Les sous-produits volatils se désorbent et sont évacués. | Prévient la contamination et permet une croissance continue. |

Prêt à concevoir votre film mince parfait ?

Comprendre l'équilibre délicat entre le transport des gaz et la cinétique de surface est essentiel pour optimiser tout processus CVD. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour transformer cette compréhension en résultats.

Que votre objectif soit une uniformité extrême, des vitesses de dépôt élevées ou le revêtement de structures 3D complexes, nos systèmes CVD et PECVD avancés sont conçus avec une capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à maîtriser votre mécanisme CVD et à obtenir des films minces supérieurs.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température