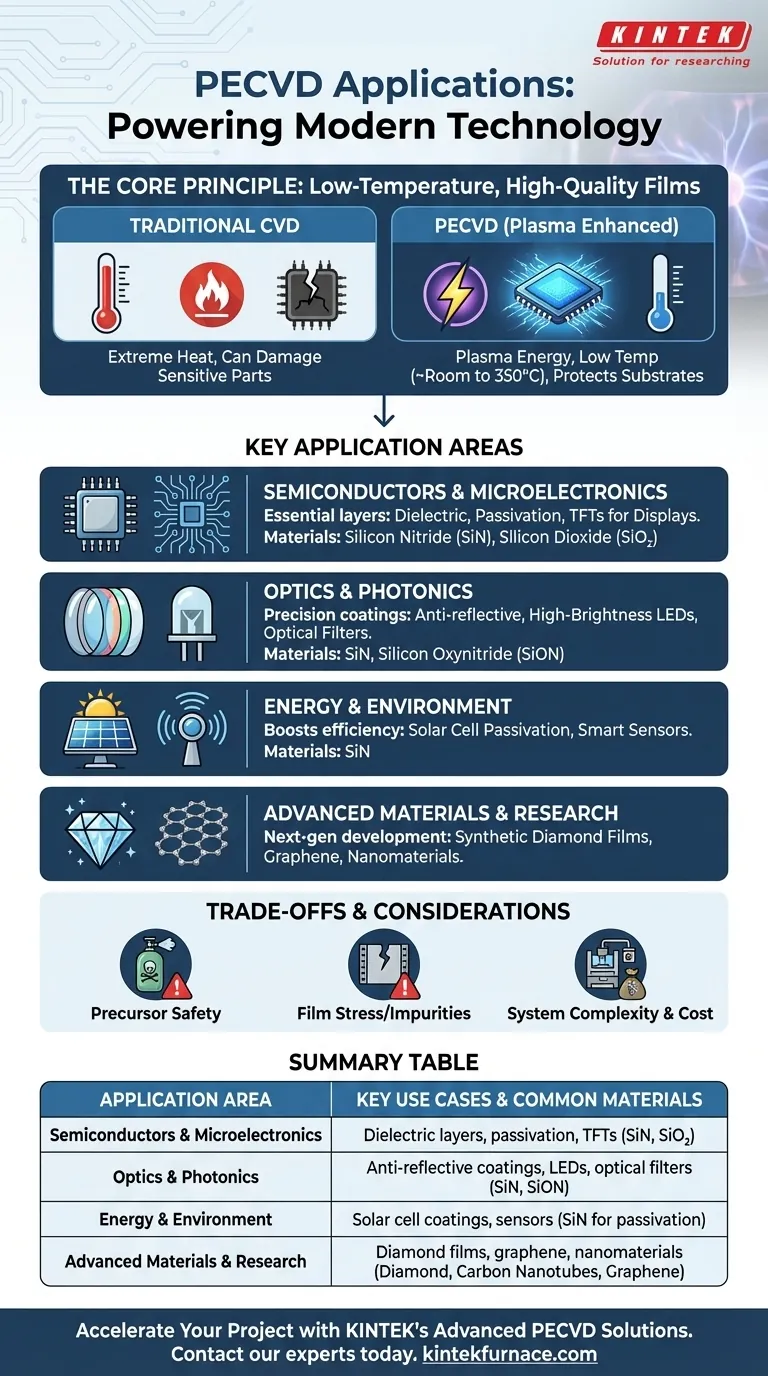

En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de fabrication fondamental utilisé pour déposer des films minces haute performance sur divers matériaux. Ses applications sont très répandues, servant d'étape critique dans la production de semi-conducteurs, de cellules solaires, de LED, de composants optiques et de revêtements protecteurs pour les dispositifs médicaux et électroniques.

La valeur centrale du PECVD réside dans sa capacité à créer des films durables et de haute qualité à des températures significativement plus basses que les méthodes traditionnelles. Cette utilisation du plasma le rend indispensable pour la fabrication d'électronique moderne et d'autres composants sensibles et haute performance qui seraient endommagés par une chaleur excessive.

Pourquoi le PECVD est une technologie de choix

Le principe fondamental : une solution à basse température

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite des températures très élevées pour déclencher les réactions chimiques qui forment un film. Cette chaleur intense peut facilement endommager ou détruire des composants sensibles, tels que les circuits intégrés ou les polymères.

Le PECVD résout ce problème en utilisant un champ électrique pour générer du plasma, un état gazeux énergisé. Ce plasma fournit l'énergie nécessaire aux réactions chimiques, permettant le dépôt à des températures beaucoup plus basses — souvent de la température ambiante à environ 350°C.

Le résultat : des films fonctionnels de haute qualité

Ce processus contrôlé à basse température produit des films denses, uniformes et adhérant fortement au substrat. Ces films sont conçus pour remplir des fonctions spécifiques, telles que l'isolation électrique, la résistance à la corrosion ou la modification des propriétés optiques.

Principaux domaines d'application en détail

Fabrication de semi-conducteurs et de microélectronique

C'est l'application la plus courante et la plus critique du PECVD. Il est utilisé pour créer des couches essentielles au sein des micropuces et d'autres dispositifs électroniques.

Les films clés comprennent les couches diélectriques pour isoler les chemins conducteurs, les couches de passivation pour protéger la surface de la puce de la contamination et de l'humidité, et les couches fonctionnelles dans les transistors à couches minces (TFT) utilisés dans les écrans modernes. Le nitrure de silicium (SiN) est un film particulièrement courant à ces fins.

Optique et photonique

Le PECVD offre le contrôle précis nécessaire pour construire des structures optiques complexes couche par couche. Cela permet la fabrication de composants haute performance pour les communications et les écrans.

Les applications incluent la création de revêtements antireflet sur les lentilles, la fabrication de LED haute luminosité et la production de filtres spécialisés pour les communications par fibre optique et les technologies d'affichage.

Énergie et technologie environnementale

La technologie est vitale pour les énergies renouvelables et les infrastructures intelligentes. Dans la fabrication de cellules solaires, le PECVD est utilisé pour déposer des couches antireflet et de passivation qui augmentent considérablement l'efficacité de la conversion de la lumière solaire en électricité.

Il est également utilisé pour créer les films sensibles dans les capteurs pour les systèmes CVC, les compteurs intelligents des services publics et les biocapteurs.

Matériaux avancés et recherche

Le PECVD est un outil polyvalent pour le développement de matériaux de nouvelle génération. Des systèmes spécialisés, tels que le CVD plasma micro-ondes, sont utilisés pour faire croître des films de diamant synthétique de haute pureté destinés à l'optique, à l'électronique et à l'outillage durable.

Le processus est également employé dans la synthèse du graphène, des nanotubes de carbone et d'autres nanomatériaux aux propriétés électroniques et mécaniques uniques.

Comprendre les compromis et les limites

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Chimie des précurseurs et sécurité

Les gaz précurseurs utilisés en PECVD peuvent être corrosifs, inflammables ou toxiques. La gestion de ces matériaux nécessite un investissement important dans les protocoles de sécurité des installations, les systèmes de manipulation des gaz et l'abattement.

Impuretés et contraintes du film

L'environnement plasma peut incorporer des éléments comme l'hydrogène dans le film déposé, ce qui peut parfois affecter ses propriétés électriques ou mécaniques. De plus, les films déposés peuvent présenter des contraintes internes, qui doivent être gérées pour éviter la fissuration ou le délaminage, en particulier dans les couches épaisses.

Complexité et coût du système

Les systèmes PECVD sont des outils complexes sous vide poussé qui nécessitent un investissement en capital important et une expertise pour fonctionner et être entretenus. Le coût et la complexité les rendent les plus adaptés aux applications de grande valeur où la qualité du film est primordiale.

Faire le bon choix pour votre objectif

Décider si le PECVD est approprié dépend entièrement de vos objectifs techniques et commerciaux.

- Si votre objectif principal est la production en série de dispositifs électroniques robustes : le PECVD est la norme industrielle pour le dépôt de films isolants et protecteurs fiables sans endommager les circuits intégrés sous-jacents.

- Si votre objectif principal est l'optique avancée ou les écrans : utilisez le PECVD pour sa précision inégalée dans le dépôt de revêtements multicouches avec des indices de réfraction spécifiques et des propriétés antireflet.

- Si votre objectif principal est la création de revêtements protecteurs durables : le PECVD excelle dans la création de couches barrières denses et sans trous d'épingle pour les dispositifs médicaux, les capteurs et les composants exposés à des environnements difficiles.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : le PECVD offre une plateforme hautement contrôlable pour expérimenter et synthétiser des matériaux haute performance comme le diamant, le graphène et les alliages personnalisés.

En fin de compte, le PECVD est une technologie habilitante qui traduit les avancées de la science des matériaux en produits fonctionnels et fiables qui alimentent notre monde moderne.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clés | Matériaux couramment déposés |

|---|---|---|

| Semi-conducteurs et microélectronique | Couches diélectriques, passivation, TFT | Nitrure de silicium (SiN), Dioxyde de silicium (SiO₂) |

| Optique et photonique | Revêtements antireflet, LED, filtres optiques | Nitrure de silicium (SiN), Oxynitrure de silicium (SiON) |

| Énergie et environnement | Revêtements de cellules solaires, capteurs | Nitrure de silicium (SiN) pour la passivation |

| Matériaux avancés et recherche | Films de diamant, graphène, nanomatériaux | Diamant, Nanotubes de carbone, Graphène |

Prêt à intégrer la technologie PECVD dans votre fabrication ou votre recherche ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions PECVD avancées adaptées à vos besoins spécifiques. Que vous développiez des semi-conducteurs de nouvelle génération, des cellules solaires à haute efficacité ou des revêtements optiques durables, nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales et de production uniques sont satisfaites avec précision.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent accélérer le succès de votre projet.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Comment la plage de température du PECVD se compare-t-elle à celle du LPCVD ? Moins de chaleur pour une meilleure protection des dispositifs

- Comment un système PECVD contribue-t-il aux couches de (n)poly-Si ? Dopage in-situ à haut débit expliqué

- Quel rôle le plasma joue-t-il dans le processus PECVD ? Permettre le dépôt de couches minces à basse température

- Comment le PECVD permet-il la polyvalence et le contrôle des propriétés des films ? Maîtrisez l'ingénierie des films minces avec précision

- Comment les taux de dépôt et les propriétés des films sont-ils contrôlés en PECVD ? Paramètres Clés Essentiels pour des Couches Minces Optimales

- Comment le PECVD se compare-t-il au LPCVD ? Choisissez la bonne méthode de CVD pour votre laboratoire

- En quoi le PECVD diffère-t-il du CVD conventionnel ? Découvrez le dépôt de couches minces à basse température

- Quelles sont les caractéristiques de qualité des films produits par PECVD ? Découvrez des films haute performance pour votre laboratoire