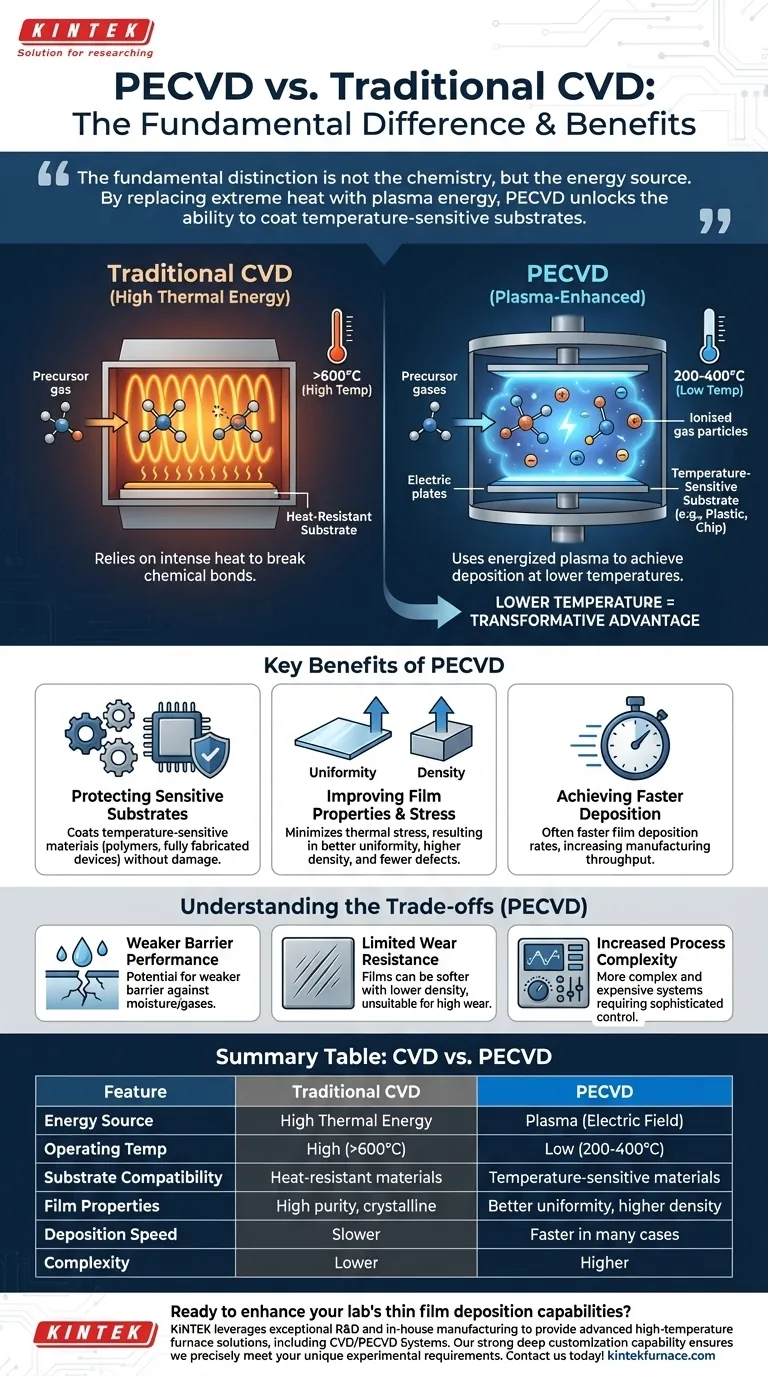

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de dépôt de couches minces qui diffère du dépôt chimique en phase vapeur (CVD) traditionnel par un aspect essentiel. Alors que le CVD conventionnel s'appuie exclusivement sur une énergie thermique élevée pour provoquer les réactions chimiques, le PECVD utilise un plasma excité pour atteindre le même objectif à des températures nettement inférieures. Cela permet le dépôt de couches de haute qualité sur des matériaux qui ne peuvent pas supporter la chaleur intense du CVD traditionnel.

La distinction fondamentale n'est pas la chimie, mais la source d'énergie. En remplaçant la chaleur extrême par l'énergie du plasma, le PECVD ouvre la possibilité de revêtir des substrats sensibles à la température, élargissant ainsi fondamentalement les applications de la technologie de dépôt en phase vapeur.

La différence fondamentale : La source d'énergie

Pour comprendre les implications pratiques, vous devez d'abord saisir comment chaque processus active les gaz précurseurs pour créer un film solide.

CVD traditionnel : S'appuyer sur la chaleur

Le CVD traditionnel est conceptuellement simple. Les gaz précurseurs sont introduits dans un four à haute température contenant le substrat. La chaleur intense fournit l'énergie thermique nécessaire pour rompre les liaisons chimiques dans les gaz, leur permettant de réagir et de se déposer sous forme de couche mince sur la surface du substrat.

Cette méthode est efficace, mais sa dépendance à la chaleur est aussi sa principale limite. Les températures sont souvent très élevées, ce qui peut endommager ou détruire de nombreux types de substrats.

PECVD : Introduction du plasma

Le PECVD ajoute un élément crucial : un champ électrique qui ionise les gaz précurseurs, créant un plasma. Ce plasma est un état de la matière très énergétique contenant des ions et des électrons libres.

L'énergie contenue dans le plasma — et non la température élevée — est ce qui décompose les molécules précurseurs. Cela permet au processus de dépôt de se dérouler à des températures beaucoup plus basses, généralement dans la plage de 200 à 400°C, et parfois même inférieures.

Comment la basse température change tout

La capacité de fonctionner à des températures plus basses n'est pas un ajustement mineur ; c'est un avantage transformateur avec plusieurs avantages critiques.

Protection des substrats sensibles à la température

C'est l'avantage le plus significatif du PECVD. Il permet le dépôt de films sur des matériaux qui seraient détruits par la chaleur du CVD traditionnel, tels que les plastiques, les polymères et les dispositifs semi-conducteurs entièrement fabriqués avec une circuiterie existante.

Amélioration des propriétés et des contraintes du film

Les températures élevées créent des contraintes thermiques entre le film et le substrat en raison des différents taux de dilatation thermique. Le PECVD minimise cette contrainte.

Le résultat est souvent un film avec une meilleure uniformité, une densité plus élevée et moins de défauts tels que des trous d'épingle. Ceci est crucial pour créer des composants électroniques et optiques fiables.

Atteindre des vitesses de dépôt plus rapides

Dans de nombreuses applications industrielles, telles que la fabrication de puces, le PECVD peut atteindre des vitesses de dépôt de film plus rapides par rapport au CVD thermique. Ceci se traduit directement par un débit de production et une efficacité accrus.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Il comporte son propre ensemble de considérations et d'inconvénients potentiels.

Performance de barrière plus faible

Selon les conditions de plasma spécifiques et les matériaux utilisés, les films PECVD peuvent présenter une performance plus faible en tant que barrière contre l'humidité ou les gaz par rapport aux films déposés par d'autres méthodes.

Résistance à l'usure limitée

Le processus à plus basse température peut parfois produire des films plus tendres ou de densité inférieure à leurs homologues CVD à haute température. Cela peut les rendre moins adaptés aux applications nécessitant une résistance élevée à l'usure.

Complexité accrue du processus

Les systèmes PECVD sont plus complexes et plus coûteux que les simples fours CVD thermiques. La gestion du plasma nécessite un contrôle sophistiqué du débit de gaz, de la pression et de la puissance RF, ajoutant une autre couche de variables opérationnelles.

Faire le bon choix : CVD vs PECVD

Le choix entre ces méthodes nécessite une compréhension claire des contraintes et des objectifs de votre projet.

- Si votre objectif principal est de déposer un film cristallin de haute pureté et que votre substrat peut tolérer une chaleur élevée : Le CVD traditionnel est un choix robuste, bien compris et efficace.

- Si votre objectif principal est de revêtir un substrat sensible à la température ou de minimiser les contraintes thermiques sur votre composant : Le PECVD est la méthode définitive et supérieure, offrant des films de haute qualité sans risque de dommage thermique.

En fin de compte, comprendre le rôle de l'énergie — thermique par rapport au plasma — est la clé pour sélectionner la bonne technique de dépôt pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | CVD traditionnel | PECVD |

|---|---|---|

| Source d'énergie | Énergie thermique élevée | Plasma (champ électrique) |

| Température de fonctionnement | Élevée (souvent >600°C) | Basse (200-400°C) |

| Compatibilité des substrats | Matériaux résistants à la chaleur | Matériaux sensibles à la température (ex. : plastiques, semi-conducteurs) |

| Propriétés du film | Haute pureté, cristallin | Meilleure uniformité, densité plus élevée, moins de défauts |

| Vitesse de dépôt | Plus lente | Plus rapide dans de nombreux cas |

| Complexité | Plus faible | Plus élevée (nécessite un contrôle du plasma) |

Prêt à améliorer les capacités de dépôt de couches minces de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous travailliez avec des substrats sensibles à la température ou que vous ayez besoin de propriétés de film optimisées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent faire progresser votre recherche et votre production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température