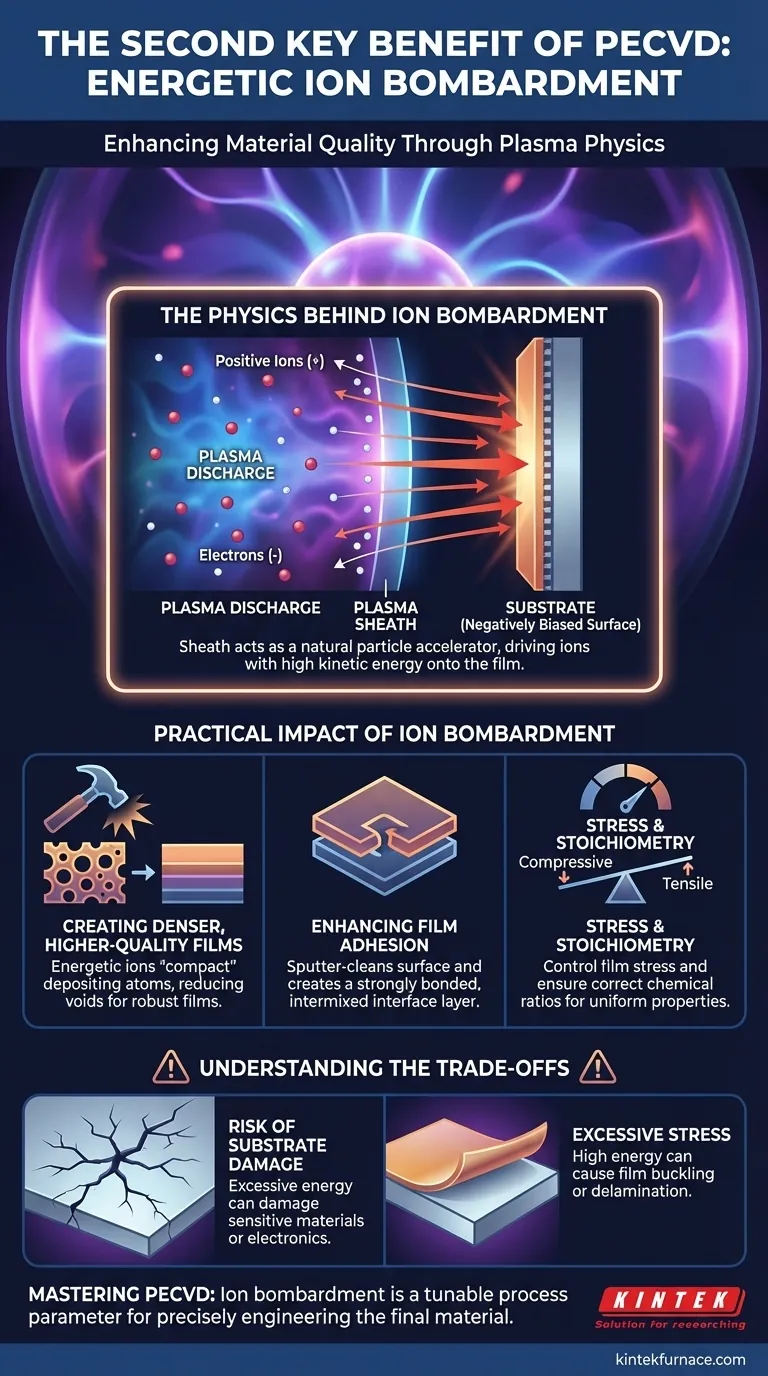

Le deuxième avantage clé d'effectuer un dépôt au sein d'une décharge plasma est la création d'un bombardement ionique énergétique sur la surface du film en croissance. Bien que le premier avantage du dépôt chimique en phase vapeur assisté par plasma (PECVD) soit la capacité de déposer des films à basse température, ce deuxième avantage améliore activement la qualité du matériau du film lui-même. Cela se produit parce que la physique inhérente du plasma crée un champ d'accélération naturel qui dirige les ions avec force sur le substrat.

L'idée cruciale est qu'un plasma n'est pas seulement une source d'énergie pour piloter les réactions chimiques ; c'est un outil actif pour façonner les propriétés du film. Le bombardement ionique qu'il génère aide à densifier le film, à améliorer son adhérence et à contrôler ses contraintes internes d'une manière que les processus purement thermiques ne peuvent pas réaliser.

La physique derrière le bombardement ionique

Pour comprendre pourquoi ce bombardement se produit et pourquoi il est bénéfique, nous devons examiner les propriétés fondamentales d'une décharge plasma.

La formation de la gaine de plasma

Dans tout plasma, les électrons sont des milliers de fois plus légers et beaucoup plus mobiles que les ions positifs, lourds et lents. Par conséquent, les électrons sont initialement perdus au profit du substrat et des parois de la chambre beaucoup plus rapidement que les ions.

Cela laisse la majeure partie du plasma avec une charge nette positive par rapport à toute surface qu'il touche. La différence de tension résultante est concentrée à travers une couche limite très mince sur la surface, connue sous le nom de gaine de plasma.

Accélération des ions à travers la gaine

Cette gaine agit comme un petit accélérateur de particules naturel. Le champ électrique intense à l'intérieur de la gaine capture les ions positifs du bord du plasma et les accélère vers la surface négativement polarisée du substrat.

Ces ions gagnent une énergie significative pendant cette traversée et frappent la surface avec une énergie cinétique élevée. Ce processus est le bombardement ionique énergétique qui définit le deuxième avantage majeur du PECVD.

L'impact pratique du bombardement ionique

Ce bombardement contrôlé pendant la croissance du film offre plusieurs avantages distincts pour le matériau final.

Création de films plus denses et de meilleure qualité

Dans les processus de dépôt sans bombardement, les atomes arrivent à la surface avec une faible énergie et peuvent s'arranger en structures poreuses et de faible densité. Le bombardement ionique énergétique agit comme un marteau microscopique, « compactant » les atomes déposés et les poussant vers des configurations plus stables et plus denses. Cela réduit les vides et les défauts, conduisant à un film de meilleure qualité et plus robuste.

Amélioration de l'adhérence du film

L'énergie ionique sert deux fonctions pour l'adhérence. Premièrement, elle peut nettoyer par pulvérisation cathodique la surface du substrat à l'échelle atomique juste avant le début du dépôt, éliminant les contaminants. Deuxièmement, l'impact peut légèrement implanter les premières couches d'atomes déposés dans le substrat, créant une couche d'interface fortement liée et mélangée qui améliore considérablement l'adhérence.

Contrôle de la contrainte et de la stœchiométrie du film

En réglant soigneusement les paramètres du plasma — tels que la puissance, la pression et le mélange de gaz — un opérateur peut contrôler l'énergie des ions bombardants. Cela fournit un levier puissant pour influencer les propriétés intrinsèques du film telles que la contrainte de compression ou de traction. Cela garantit également qu'il y a suffisamment d'énergie disponible pour former des films stœchiométriques hautement uniformes, où les éléments sont présents dans les bonnes proportions chimiques.

Comprendre les compromis

Bien que puissant, le bombardement ionique n'est pas un effet universellement positif. Il doit être géré avec soin pour éviter des conséquences négatives.

Le risque de dommage au substrat

Si l'énergie des ions est trop élevée, le bombardement peut devenir destructeur. Il peut créer des défauts cristallins, amorphiser la surface ou autrement endommager le substrat sous-jacent. C'est une préoccupation critique lors du dépôt sur des matériaux sensibles comme les polymères ou les dispositifs électroniques délicats.

Le problème de la contrainte excessive

Bien que le bombardement aide à contrôler la contrainte, une énergie excessive conduit souvent à une contrainte de compression très élevée dans le film. Cette pression interne peut amener le film à se déformer ou même à se délaminer (se décoller) du substrat, ce qui représente un mode de défaillance courant dans les processus PECVD. L'objectif est toujours de trouver un équilibre.

Faire le bon choix pour votre objectif

Utiliser efficacement le PECVD nécessite de considérer le bombardement ionique non pas comme un effet secondaire inévitable, mais comme un paramètre de processus réglable.

- Si votre objectif principal est des revêtements denses et de haute qualité : Vous voudrez opérer dans un régime avec une énergie ionique modérée pour assurer la compaction du film et une bonne adhérence sans causer de dommages.

- Si votre objectif principal est le dépôt sur des substrats sensibles ou délicats : Votre objectif est de minimiser le bombardement ionique en utilisant des réglages de puissance inférieurs ou des pressions de processus plus élevées, même si cela compromet le taux de dépôt ou la densité.

- Si votre objectif principal est le taux de dépôt maximal : Vous augmenterez la puissance du plasma et le débit de gaz précurseur, mais vous devrez surveiller attentivement la contrainte du film pour trouver la limite supérieure avant que l'énergie de bombardement ne provoque la défaillance du film.

En fin de compte, maîtriser le PECVD signifie comprendre et contrôler ce bombardement ionique pour façonner avec précision le matériau final.

Tableau récapitulatif :

| Aspect du bénéfice | Impact clé |

|---|---|

| Densité du film | Réduit les vides, crée des structures plus denses |

| Adhérence | Nettoie le substrat, renforce la liaison d'interface |

| Contrôle des contraintes | Permet de régler la contrainte de compression ou de traction |

| Stœchiométrie | Assure des rapports chimiques uniformes et corrects dans les films |

| Compromis | Risque de dommage au substrat ou de contrainte excessive si non géré |

Libérez tout le potentiel du PECVD pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de four à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à étouffoir, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous visiez des revêtements à haute densité, une manipulation délicate des substrats ou des taux de dépôt optimisés, KINTEK fournit des solutions fiables et performantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

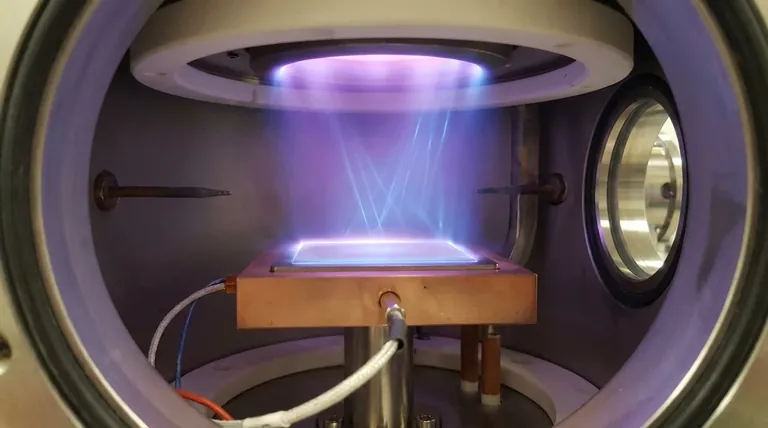

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels gaz sont couramment utilisés dans les processus PECVD ? Gaz précurseurs principaux, gaz porteurs et gaz de nettoyage

- Quels sont les avantages clés de la technologie PECVD ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quelle est la configuration du PECVD ? Un guide pour le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD dans une cellule solaire ? Atteignez une efficacité supérieure grâce au dépôt de couches minces à basse température

- Comment la génération de plasma fonctionne-t-elle dans les procédés PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment le PECVD assure-t-il l'efficacité énergétique et la stabilité du processus ? Découvrez les avantages du dépôt plasma à basse température

- Comment les propriétés des films peuvent-elles être ajustées en PECVD ? Les paramètres clés pour un contrôle optimal du film

- Quels types de revêtements sont appliqués par PECVD en ingénierie mécanique ? Améliorer la résistance à l'usure et à la corrosion