En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie fondamentale pour la fabrication de revêtements optiques avancés. Il permet le dépôt de couches minces aux propriétés optiques précisément conçues — telles qu'un indice de réfraction spécifique — sur une grande variété de matériaux, y compris ceux qui ne supportent pas les hautes températures. Ce contrôle le rend essentiel pour créer des produits tels que des lentilles antireflets, des miroirs spécialisés et des filtres optiques.

Le véritable avantage du PECVD en optique n'est pas seulement sa capacité à déposer un revêtement, mais sa puissance à le faire à basse température. Cela ouvre l'utilisation de revêtements optiques haute performance sur des matériaux sensibles à la chaleur comme les plastiques et permet une couverture uniforme sur des surfaces complexes et non planes.

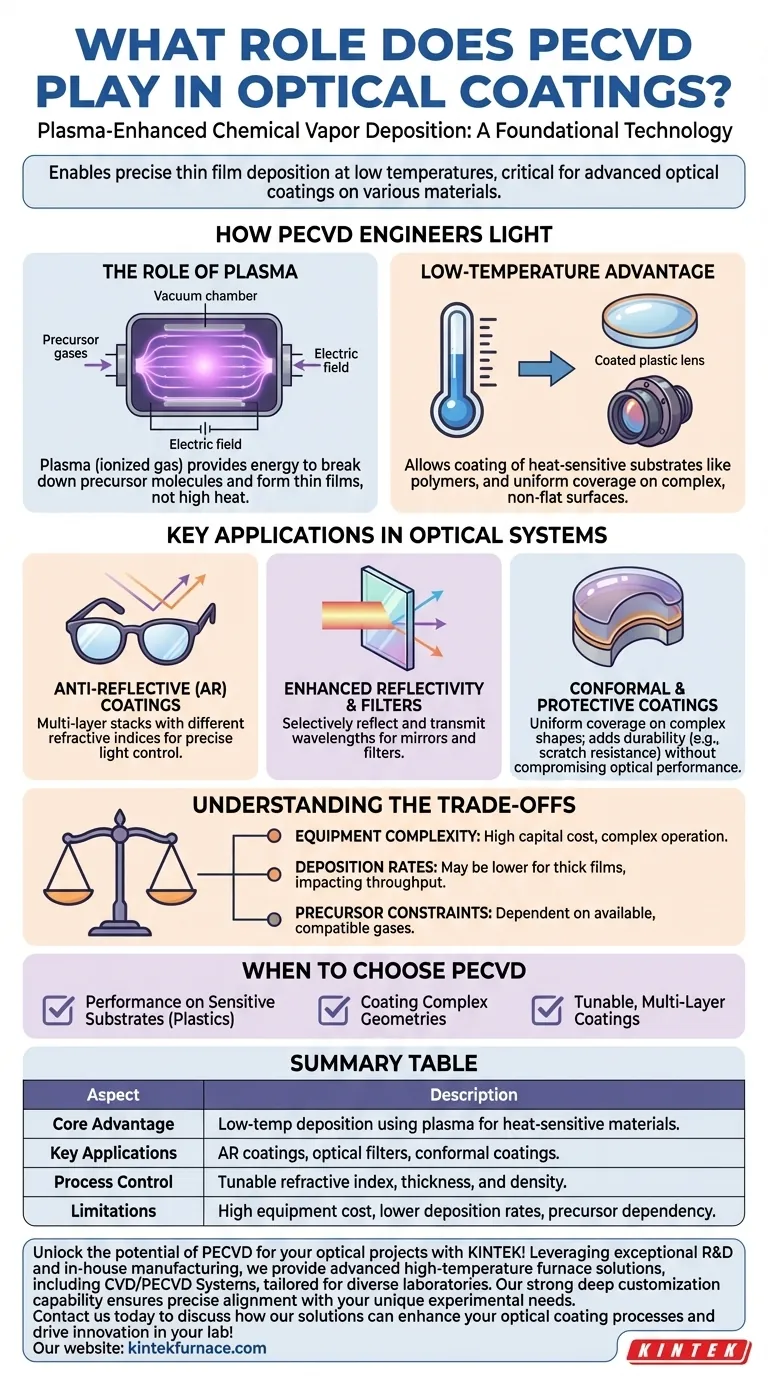

Comment le PECVD ingénierise la lumière

L'efficacité du PECVD découle de sa méthode unique d'activation du processus de dépôt. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel, qui repose sur des températures élevées, le PECVD utilise le plasma.

Le rôle du plasma

Le processus se déroule dans une chambre à vide où des gaz précurseurs sont introduits. Un champ électrique est appliqué, excitant le gaz en un plasma — un état ionisé de la matière.

Ce plasma contient des ions et des radicaux hautement réactifs. Il fournit l'énergie nécessaire pour décomposer les molécules précurseurs et conduire les réactions chimiques qui forment la couche mince à la surface du substrat.

L'avantage de la basse température

Étant donné que le plasma fournit l'énergie, le substrat lui-même n'a pas besoin d'être chauffé à des températures extrêmes. C'est l'avantage le plus important pour de nombreuses applications optiques.

Ceci permet le revêtement réussi de substrats sensibles à la température comme les polymères (plastiques), les composants optiques assemblés, et d'autres matériaux qui seraient endommagés ou détruits par des méthodes de dépôt à haute température.

Précision grâce au contrôle du processus

Les propriétés finales du revêtement optique sont directement liées aux paramètres du processus. En contrôlant méticuleusement la composition des gaz, la pression, la température et la puissance du plasma, les ingénieurs peuvent ajuster précisément les caractéristiques du film.

Le plus important, cela permet l'ajustement fin de l'indice de réfraction, de la densité et de l'épaisseur du film, qui sont les variables fondamentales utilisées pour contrôler la manière dont la lumière se réfléchit ou traverse une surface.

Applications clés dans les systèmes optiques

Le contrôle et le traitement à basse température du PECVD permettent une gamme d'applications optiques critiques.

Revêtements antireflets (AR)

Les revêtements AR réduisent les réflexions indésirables sur les surfaces comme les verres de lunettes et les optiques d'appareils photo. Ils se composent généralement de plusieurs couches, chacune avec un indice de réfraction et une épaisseur différents.

Le PECVD est idéal pour créer ces empilements multicouches complexes, car il permet le dépôt séquentiel et précis de différents matériaux pour obtenir l'interférence destructive souhaitée des ondes lumineuses.

Réflectivité améliorée et filtres

Le même principe de superposition de matériaux avec différents indices de réfraction peut être utilisé pour créer des revêtements hautement réfléchissants pour les miroirs ou des filtres optiques spécialisés.

Ces filtres, appelés filtres dichroïques, sont conçus pour réfléchir sélectivement certaines longueurs d'onde de la lumière tout en en transmettant d'autres, une capacité essentielle dans des dispositifs tels que les photomètres et les systèmes de projection.

Revêtements conformes et protecteurs

Le PECVD offre une excellente couverture conforme, ce qui signifie qu'il peut déposer un film uniforme sur des pièces aux formes complexes ou irrégulières, telles que des lentilles courbes ou des capteurs optiques complexes.

De plus, il peut être utilisé pour déposer des matériaux durs et durables comme le nitrure de silicium. Ces films ajoutent une résistance aux rayures et une protection environnementale aux surfaces optiques délicates sans compromettre leurs performances optiques.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites.

Complexité de l'équipement et du processus

Les systèmes PECVD sont des chambres à vide complexes qui nécessitent un investissement en capital important et une expertise pour être utilisés et entretenus. Le processus lui-même peut être sensible à la contamination et nécessite un calibrage minutieux.

Taux de dépôt

Bien qu'efficace, le PECVD peut avoir des taux de dépôt plus faibles par rapport à d'autres méthodes comme le pulvérisation cathodique. Pour les applications nécessitant des films très épais, cela peut entraîner des temps de traitement plus longs, impactant le débit et le coût.

Contraintes des matériaux précurseurs

Le processus dépend de la disponibilité de gaz précurseurs appropriés qui peuvent être efficacement dissociés dans un plasma pour former le film désiré. La chimie doit être compatible avec l'environnement plasma, et la pureté des précurseurs est essentielle pour la qualité du revêtement optique final.

Quand choisir le PECVD pour votre projet optique

Votre choix de technologie de dépôt dépend entièrement des contraintes spécifiques et des objectifs de performance de votre projet.

- Si votre objectif principal est la performance sur des substrats sensibles : Le PECVD est le choix définitif pour le revêtement de plastiques, de polymères ou de composants pré-assemblés qui ne tolèrent pas la chaleur élevée.

- Si votre objectif principal est de revêtir des géométries complexes : La nature conforme du PECVD le rend supérieur pour obtenir des revêtements uniformes sur des lentilles courbes, des optiques structurées ou d'autres surfaces non planes.

- Si votre objectif principal est les revêtements multicouches ajustables : Le PECVD offre le contrôle couche par couche de l'indice de réfraction et de l'épaisseur requis pour les revêtements AR haute performance et les filtres optiques avancés.

En comprenant son mécanisme fondamental et ses compromis, vous pouvez déterminer avec confiance si le PECVD est l'outil approprié pour atteindre vos objectifs optiques spécifiques.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Avantage principal | Dépôt à basse température utilisant le plasma, permettant le revêtement de matériaux sensibles à la chaleur comme les plastiques. |

| Applications clés | Revêtements antireflets, filtres optiques, revêtements conformes sur formes complexes. |

| Contrôle du processus | Indice de réfraction, épaisseur et densité ajustables via les réglages de gaz, de pression et de puissance du plasma. |

| Limites | Coût élevé de l'équipement, taux de dépôt plus faibles et dépendance aux gaz précurseurs. |

Libérez le potentiel du PECVD pour vos projets optiques avec KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD, adaptées à divers laboratoires. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, que vous développiez des revêtements antireflets, des filtres optiques ou des revêtements sur matériaux sensibles à la chaleur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de revêtement optique et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température