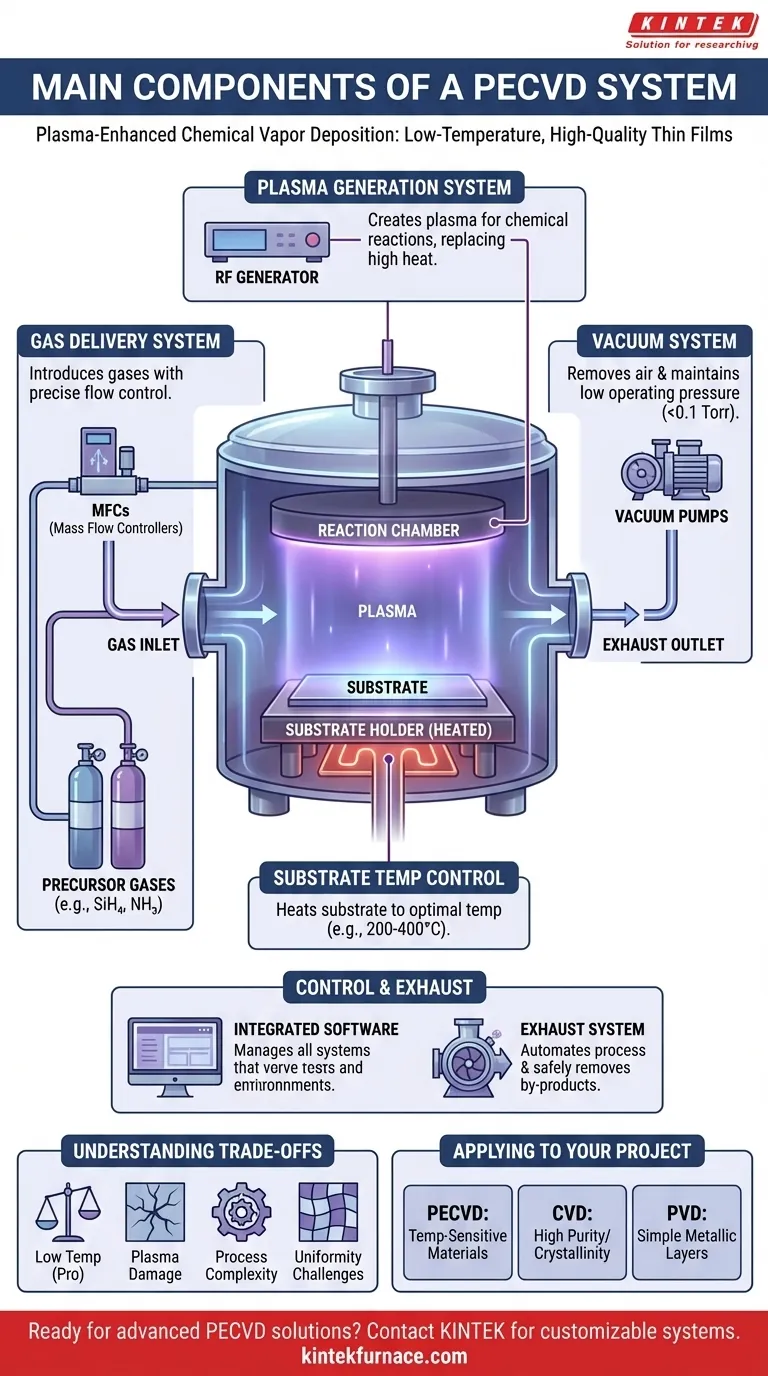

Au cœur de tout système de dépôt chimique en phase vapeur assisté par plasma (PECVD) se trouvent quatre unités fonctionnelles principales. Ce sont une chambre de réaction scellée sous vide, un système d'alimentation en gaz précis, un système de vide pour contrôler la pression et une source d'alimentation pour générer le plasma qui définit le processus. Ces composants fonctionnent de concert pour déposer des couches minces de haute qualité à des températures significativement plus basses que les méthodes CVD traditionnelles.

L'idée cruciale est que le PECVD augmente un système de dépôt standard avec un générateur de plasma. L'utilisation du plasma, plutôt que d'une chaleur élevée, pour piloter les réactions chimiques est ce qui permet le traitement de matériaux sensibles à la température.

Comment chaque composant contribue au dépôt

Comprendre un système PECVD, c'est comprendre le rôle spécifique que chaque partie joue dans la création d'une réaction chimique contrôlée et pilotée par plasma.

La chambre de réaction

La chambre de réaction est l'environnement scellé où se déroule l'intégralité du processus de dépôt. Elle est conçue pour maintenir le vide et contenir le plasma.

À l'intérieur de la chambre, un support de substrat, souvent appelé platine ou mandrin, positionne le matériau à revêtir. Dans de nombreuses conceptions, ce support fonctionne également comme l'une des électrodes du système.

Le système d'alimentation en gaz

Ce système introduit les gaz précurseurs réactifs dans la chambre avec une extrême précision. L'objectif est de créer un environnement chimique spécifique et reproductible.

Les gaz tels que le silane (SiH₄) ou l'ammoniac (NH₃) sont gérés par des contrôleurs de débit massique (MFC). Ces dispositifs garantissent que le volume exact de chaque gaz pénètre dans la chambre, ce qui est essentiel pour contrôler la composition chimique de la couche finale.

Le système de vide

Le système de vide, composé d'une ou plusieurs pompes à vide, a deux fonctions. Premièrement, il élimine l'air ambiant pour créer un environnement à basse pression et de haute pureté avant le début du dépôt.

Deuxièmement, il maintient une pression de fonctionnement basse et spécifique (souvent inférieure à 0,1 Torr) pendant le processus. Cette basse pression est essentielle pour maintenir un plasma stable et garantir un long libre parcours moyen pour les molécules de gaz.

Le système de génération de plasma

C'est le composant déterminant du PECVD. Il comprend des électrodes à l'intérieur de la chambre et une source d'alimentation externe, qui est généralement un générateur à fréquence radio (RF).

Lorsque l'alimentation RF est appliquée aux électrodes, elle crée un champ électrique puissant. Ce champ excite les molécules de gaz précurseur, arrache des électrons et crée un mélange hautement réactif d'ions, d'électrons et d'espèces neutres connu sous le nom de plasma. Ce plasma fournit l'énergie nécessaire aux réactions chimiques, remplaçant ainsi la nécessité de températures très élevées.

Contrôle de la température du substrat

Bien que le PECVD soit un processus à basse température, un contrôle précis de la température reste vital. Le support de substrat est presque toujours équipé d'un mécanisme de chauffage.

Cela permet de maintenir le substrat à une température modérément élevée et optimale (par exemple, 200-400°C). Cette énergie thermique influence la densité, l'adhérence et la contrainte du film sans endommager les substrats sensibles.

Contrôle et évacuation

Les systèmes PECVD modernes sont gérés par un logiciel intégré qui contrôle le débit de gaz, la pression, la puissance RF et la température. Cela permet des recettes complexes à étapes multiples et un ajustement progressif du processus. Un système d'évacuation élimine ensuite en toute sécurité les gaz précurseurs n'ayant pas réagi et les sous-produits de réaction de la chambre.

Comprendre les compromis

Bien que puissant, le processus PECVD implique des compromis inhérents qu'il est important de reconnaître pour toute application.

Température par rapport à la qualité du film

Le principal avantage du PECVD est sa basse température de dépôt. Cependant, les films déposés à des températures plus basses peuvent parfois avoir une densité inférieure ou incorporer plus d'hydrogène par rapport aux films issus du CVD conventionnel à haute température. L'énergie du plasma compense le manque d'énergie thermique, mais la microstructure du film résultant peut différer.

Dommages induits par le plasma

Les ions de haute énergie présents dans le plasma peuvent bombarder la surface du substrat. Bien que ce bombardement puisse être bénéfique pour la densification du film, il a également le potentiel de créer des défauts ou des dommages dans le substrat sous-jacent, en particulier avec les matériaux électroniques sensibles.

Complexité du processus

L'ajout du plasma introduit plus de variables de processus que dans le CVD ou le PVD standard. Des paramètres tels que la puissance RF, la fréquence, la pression et la chimie des gaz doivent être soigneusement optimisés et contrôlés, ce qui ajoute une couche de complexité au développement du processus.

Défis d'uniformité

Obtenir une épaisseur et une composition de film parfaitement uniformes sur un grand substrat peut être difficile. Cela dépend fortement de la conception de la chambre, de la configuration des électrodes et de la dynamique de flux de gaz.

Application à votre projet

Votre choix de technologie de dépôt doit toujours être dicté par les exigences spécifiques de votre produit final.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température (tels que des polymères ou des composants électroniques pré-traités) : Le PECVD est le choix supérieur car sa chimie pilotée par plasma évite la chaleur élevée qui provoquerait des dommages.

- Si votre objectif principal est d'obtenir la pureté et la cristallinité maximales du film pour les matériaux en vrac : Le CVD conventionnel à haute température peut être une meilleure option, car l'énergie thermique peut produire des structures cristallines hautement ordonnées.

- Si votre objectif principal est de déposer une couche métallique simple avec une couverture en ligne de visée : Les méthodes de dépôt physique en phase vapeur (PVD) telles que la pulvérisation cathodique ou l'évaporation sont souvent plus directes et plus rentables.

En comprenant comment ces composants interagissent, vous pouvez diagnostiquer efficacement les problèmes et manipuler le processus pour obtenir les propriétés de couche mince souhaitées.

Tableau récapitulatif :

| Composant | Fonction clé | Caractéristiques principales |

|---|---|---|

| Chambre de réaction | Environnement scellé pour le dépôt | Maintient le vide, contient le plasma, inclut le support de substrat |

| Système d'alimentation en gaz | Introduit les gaz précurseurs | Utilise des contrôleurs de débit massique pour un contrôle précis du gaz |

| Système de vide | Maintient un environnement à basse pression | Comprend des pompes à vide pour la pureté et la stabilité du plasma |

| Système de génération de plasma | Génère le plasma pour les réactions | Comprend des électrodes et une source d'alimentation RF |

| Contrôle de la température du substrat | Gère la température du substrat | Mécanismes de chauffage pour des propriétés de film optimales |

| Contrôle et évacuation | Supervise le processus et élimine les sous-produits | Logiciel intégré et systèmes d'évacuation |

Prêt à améliorer votre dépôt de couches minces avec des solutions PECVD avancées ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température telles que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour les matériaux sensibles à la température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD sur mesure peuvent améliorer votre efficacité de recherche et de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision