CVD & PECVD Furnace

RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Numéro d'article : KT-RFPE

Le prix varie en fonction de Spécifications et personnalisations

- Puissance RF

- 0-2000W

- Vide ultime

- 2×10-4 Pa

- Dimensions de la chambre

- Ф420mm × 400 mm

Livraison:

Contactez-nous pour obtenir les détails d'expédition. Profitez-en Garantie d'expédition dans les délais.

Pourquoi Nous Choisir

Processus de commande facile, produits de qualité et support dédié pour le succès de votre entreprise.

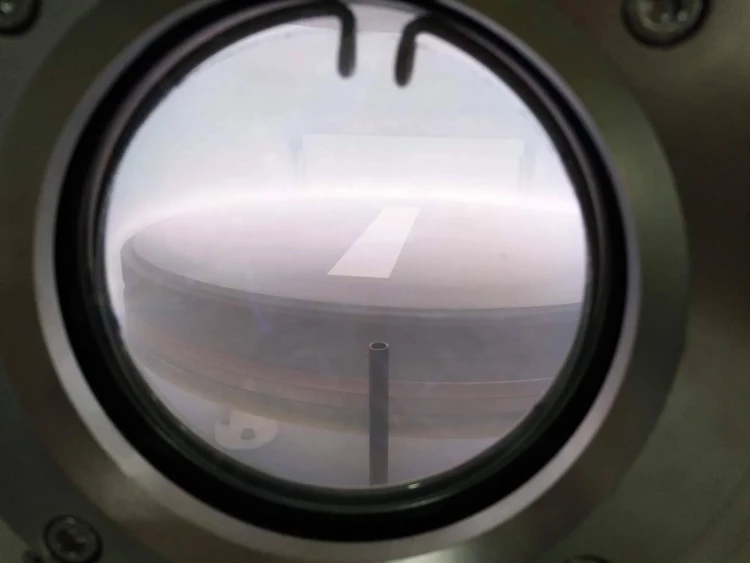

Présentation visuelle : Le système RF PECVD en détail

Déposer des couches minces avec précision grâce aux systèmes PECVD RF de KINTEK

Les systèmes de dépôt chimique en phase vapeur assisté par plasma à radiofréquence (RF PECVD) de KINTEK permettent à divers laboratoires de réaliser des dépôts de couches minces de pointe. Cette technique polyvalente utilise le plasma pour déposer avec précision une large gamme de matériaux, y compris les métaux, les diélectriques et les semi-conducteurs, avec un contrôle exceptionnel de l'épaisseur, de la composition et de la morphologie du film. Grâce à notre R&D exceptionnelle et à notre fabrication en interne, nous fournissons des solutions RF PECVD avancées, adaptées à vos exigences expérimentales uniques.

Principales applications de la PECVD RF

La RF-PECVD, une technique révolutionnaire dans le domaine du dépôt de couches minces, trouve de nombreuses applications dans diverses industries, notamment dans les domaines suivants

- la fabrication de composants et de dispositifs optiques

- la fabrication de dispositifs semi-conducteurs

- la production de revêtements protecteurs

- Développement de la microélectronique et des MEMS

- la synthèse de nouveaux matériaux.

Faites l'expérience d'un contrôle et d'une efficacité inégalés

Nos systèmes RF PECVD sont conçus pour maximiser les résultats de vos recherches et l'efficacité de votre production :

Caractéristiques principales :

- Fonctionnement automatisé : Simplifiez votre flux de travail grâce au revêtement par un seul bouton et au stockage et à la récupération des processus pour des résultats cohérents et reproductibles.

- Contrôle intelligent : Bénéficiez d'un enregistrement complet des opérations de traitement, de fonctions d'alarme proactives et d'une commutation précise des signaux et des vannes pour des cycles de dépôt optimisés.

- Performance fiable : La conception robuste du système, comprenant une chambre à vide de haute intégrité, un système de pompage efficace, une source RF stable et un système de mélange de gaz de précision, garantit un fonctionnement fiable à long terme.

Principaux avantages :

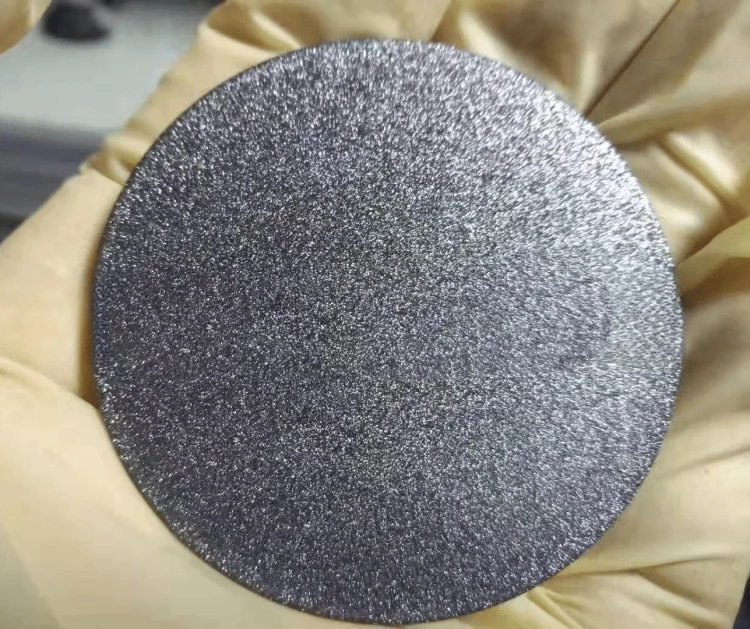

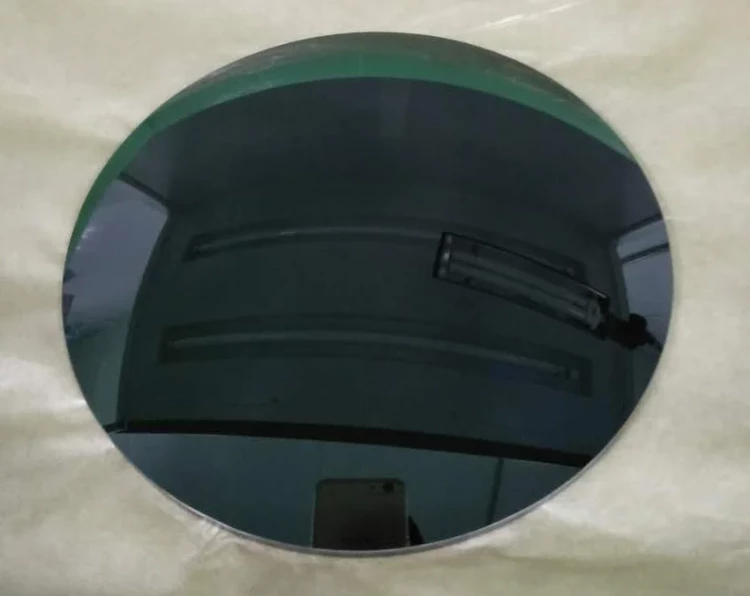

- Qualité supérieure du film : Permet de déposer des films de haute qualité, même à basse température, ce qui convient aux substrats sensibles à la température.

- Précision et uniformité : Bénéficiez d'un contrôle précis de l'épaisseur et de la composition du film, avec un dépôt uniforme et conforme sur des géométries complexes.

- Traitement propre et efficace : La contamination par les particules est faible et les films sont d'une grande pureté. Nos systèmes sont conçus comme des procédés respectueux de l'environnement, avec une production minimale de déchets dangereux.

- Solutions évolutives : Les systèmes RF PECVD de KINTEK sont conçus à la fois pour la recherche avancée et pour une production évolutive et rentable en grand volume.

Conception robuste du système pour une performance optimale

Nos systèmes RF PECVD sont méticuleusement conçus et comprennent une chambre à vide poussé, un système de pompage à vide efficace, des cibles cathodiques et anodiques contrôlées avec précision, une source d'alimentation RF stable, un système de mélange de gaz gonflable avancé et un système d'armoire de commande informatique convivial. Cette conception intégrée permet un revêtement transparent à l'aide d'un seul bouton, le stockage et la récupération des processus, des fonctions d'alarme, la commutation des signaux et des vannes, l'enregistrement complet des opérations de processus et le dépôt fiable de films minces de haute qualité, tels que des films de carbone de type diamant (DLC) sur des substrats de germanium et de silicium pour des applications dans la gamme de longueurs d'onde infrarouge de 3 à 12 µm.

Caractéristiques techniques

Partie principale de l'équipement

| Forme de l'équipement |

|

| Chambre à vide |

|

| Squelette de l'hôte |

|

| Système de refroidissement de l'eau |

|

| Armoire de commande |

|

Système de vide

| Vide ultime |

|

| Temps de rétablissement du vide |

|

| Taux de montée en pression |

|

| Configuration du système de vide |

|

| Mesure du système de vide |

|

| Fonctionnement du système de vide |

Il existe deux modes de sélection du vide : manuel et automatique ;

|

| Test de vide |

|

Système de chauffage

- Méthode de chauffage : méthode de chauffage par lampe à iode et tungstène ;

- Régulateur de puissance : régulateur de puissance numérique ;

- Température de chauffage : température maximale de 200°C, puissance 2000W/220V, affichage contrôlable et réglable, contrôle ±2°C ;

- Méthode de connexion : insertion et extraction rapides, capot de blindage métallique pour éviter l'encrassement, source d'alimentation isolée pour garantir la sécurité du personnel.

Alimentation radiofréquence RF

- Fréquence : Fréquence RF 13.56MHZ ;

- Puissance : 0-2000W réglable en continu ;

- Fonction : réglage entièrement automatique de la fonction d'adaptation d'impédance, réglage entièrement automatique pour maintenir la fonction de réflexion à un niveau très bas, réflexion interne à 0,5 % près, avec fonction de réglage manuel et automatique de la conversion ;

- Affichage : avec tension de polarisation, position du condensateur CT, position du condensateur RT, puissance réglée, affichage de la fonction de réflexion, avec fonction de communication, communication avec l'écran tactile, réglage et affichage des paramètres sur le logiciel de configuration, affichage de la ligne d'accord, etc.

Cible cathodique anodique

- Cible anodique : un substrat de cuivre de φ300 mm est utilisé comme cible cathodique, la température est basse pendant le fonctionnement et aucune eau de refroidissement n'est nécessaire ;

- Cible cathodique : cible cathodique en cuivre de φ200 mm refroidie à l'eau, la température est élevée pendant le travail et l'intérieur est refroidi à l'eau, afin de garantir une température constante pendant le travail. La distance maximale entre l'anode et la cible cathodique est de 100 à 250 mm.

Contrôle du gonflage

- Débitmètre : Le débitmètre britannique à quatre voies est utilisé, le débit est compris entre 0 et 200 SCCM, avec affichage de la pression, paramètres de communication et type de gaz réglables ;

- Valve d'arrêt : La vanne d'arrêt Qixing Huachuang DJ2C-VUG6 fonctionne avec le débitmètre, mélange le gaz, le remplit dans la chambre à travers le dispositif de gonflage annulaire et s'écoule uniformément à travers la surface de la cible ;

- Bouteille de stockage de gaz de pré-étape : il s'agit principalement d'une bouteille de conversion de rinçage, qui vaporise le liquide C4H10, puis entre dans la canalisation de pré-étape du débitmètre. La bouteille de stockage de gaz est équipée d'un instrument DSP à affichage numérique de la pression, qui déclenche des alarmes de surpression et de basse pression ;

- Bouteille tampon de gaz mélangés : La bouteille tampon est mélangée à quatre gaz au cours de la dernière étape. Après le mélange, le gaz sort de la bouteille tampon jusqu'au fond de la chambre et jusqu'au sommet, et l'un d'entre eux peut être fermé indépendamment ;

- Dispositif de gonflage : la conduite de gaz uniforme à la sortie du circuit de gaz du corps de la chambre, qui est chargée uniformément sur la surface cible pour améliorer l'uniformité du revêtement.

Système de contrôle

- Écran tactile : écran tactile TPC1570GI comme ordinateur hôte + clavier et souris ;

- Logiciel de contrôle : réglage des paramètres de processus tabulaires, affichage des paramètres d'alarme, affichage des paramètres de vide et affichage des courbes, réglage et affichage des paramètres de l'alimentation RF et de l'alimentation en courant continu, enregistrement de l'état de fonctionnement de toutes les vannes et de tous les commutateurs, enregistrement des processus, enregistrement des alarmes, enregistrement des paramètres de vide, peuvent être stockés pendant environ six mois, et le fonctionnement de l'ensemble de l'équipement est sauvegardé en une seconde pour enregistrer les paramètres ;

- PLC : L'API d'Omron est utilisé comme ordinateur inférieur pour collecter les données de divers composants et interrupteurs en position, vannes de contrôle et divers composants, puis effectuer l'interaction des données, l'affichage et le contrôle à l'aide d'un logiciel de configuration. Ce système est plus sûr et plus fiable ;

- État de contrôle : revêtement par un seul bouton, mise sous vide automatique, vide constant automatique, chauffage automatique, dépôt automatique de processus multicouches, achèvement automatique du ramassage et autres travaux ;

- Avantages de l'écran tactile : le logiciel de contrôle de l'écran tactile ne peut pas être modifié, le fonctionnement stable est plus pratique et plus flexible, mais la quantité de données stockées est limitée, les paramètres peuvent être directement exportés, et lorsqu'il y a un problème avec le processus ;

- Alarme : adopter le mode d'alarme sonore et lumineuse, et enregistrer l'alarme dans la bibliothèque de paramètres d'alarme de configuration. Elle peut être consultée à tout moment dans le futur, et les données enregistrées peuvent être consultées et appelées à tout moment.

Vide constant

- Vanne papillon à vide constant : la vanne papillon DN80 coopère avec la jauge à film capacitif Inficon CDG025 pour travailler à vide constant, l'inconvénient étant que l'orifice de la vanne est facilement pollué et difficile à nettoyer ;

- Mode de position de la vanne : Régler le mode de contrôle de la position.

Eau, électricité, gaz

- Les principaux tuyaux d'entrée et de sortie sont en acier inoxydable et équipés d'entrées d'eau de secours ;

- Tous les tuyaux refroidis à l'eau à l'extérieur de la chambre à vide adoptent des joints fixes à changement rapide en acier inoxydable et des tuyaux en plastique à haute pression (tuyaux d'eau de haute qualité, qui peuvent être utilisés pendant longtemps sans fuite ni rupture), et les tuyaux d'entrée et de sortie d'eau en plastique à haute pression doivent être affichés en deux couleurs différentes et marqués de manière correspondante ; marque Airtek ;

- Tous les tubes refroidis par eau à l'intérieur de la chambre à vide sont fabriqués en matériau SUS304 de haute qualité ;

- Les circuits d'eau et de gaz sont respectivement installés avec des instruments de pression d'eau et de pression d'air sûrs et fiables, à affichage de haute précision.

- Équipé d'un refroidisseur 8P pour l'écoulement de l'eau de la machine à film de carbone.

- Equipé d'une machine à eau chaude de 6KW, lorsque la porte est ouverte, l'eau chaude circule dans la pièce.

Exigences en matière de protection de la sécurité

- La machine est équipée d'un dispositif d'alarme ;

- Lorsque la pression de l'eau ou de l'air n'atteint pas le débit spécifié, toutes les pompes à vide et les vannes sont protégées et ne peuvent pas être démarrées ; une alarme sonore et un signal lumineux rouge sont émis ;

- Lorsque la machine fonctionne normalement, si la pression de l'eau ou de l'air est soudainement insuffisante, toutes les vannes sont automatiquement fermées et une alarme sonore et un signal lumineux rouge apparaissent ;

- Lorsque le système d'exploitation est anormal (haute tension, source d'ions, système de contrôle), une alarme sonore et un signal lumineux rouge apparaissent ;

- La haute tension est activée et il existe un dispositif d'alarme de protection.

Exigences en matière d'environnement de travail

- Température ambiante : 10~35℃ ;

- Humidité relative : pas plus de 80 % ;

- L'environnement autour de l'équipement est propre et l'air est pur. Il ne doit pas y avoir de poussière ou de gaz susceptibles de provoquer la corrosion des appareils électriques et d'autres surfaces métalliques ou de provoquer une conduction électrique entre les métaux.

Exigences en matière d'alimentation de l'équipement

- Source d'eau : eau douce industrielle, pression d'eau 0,2~0,3Mpa, volume d'eau~60L/min, température d'entrée de l'eau≤25°C ; connexion du tuyau d'eau 1,5 pouces ;

- Source d'air : pression d'air 0,6MPa ;

- Alimentation électrique : système triphasé à cinq fils 380V, 50Hz, plage de fluctuation de tension : tension de ligne 342 ~ 399V, tension de phase 198 ~ 231V ; plage de fluctuation de fréquence : 49 ~ 51Hz ; consommation électrique de l'équipement : ~ 16KW ; résistance de mise à la terre ≤ 1Ω ;

- Exigences de levage : grue de 3 tonnes fournie par l'entreprise, porte de levage pas moins de 2000X2200mm.

Prêt à faire avancer votre recherche ? Faites équipe avec KINTEK.

Chez KINTEK, nous comprenons que chaque expérience est unique. Notre forte capacité de personnalisation nous permet d'adapter nos systèmes RF PECVD à vos besoins spécifiques. Que vous ayez besoin de modifications sur des modèles standards ou d'une solution entièrement sur mesure, notre expertise en R&D et en fabrication vous garantit l'adaptation parfaite à votre laboratoire.

Discutez de votre projet avec nos experts dès aujourd'hui. Remplissez notre formulaire de contact et voyons comment KINTEK peut améliorer vos capacités de dépôt de couches minces.

Fait Confiance par les Leaders de l'Industrie

FAQ

Quel Est Le Principe D'une Machine MPCVD ?

À Quoi Sert Une Machine PECVD ?

Quel Est Le Principe D'une Machine CVD ?

Quels Sont Les Avantages De L'utilisation D'une Machine MPCVD ?

Quels Sont Les Principaux Types De Machines PECVD ?

Quels Sont Les Avantages De L'utilisation D'une Machine CVD ?

Quelles Sont Les Principales Applications Des Machines MPCVD ?

Comment Fonctionne Une Machine PECVD ?

Quelles Sont Les Applications D'une Machine CVD ?

Quels Sont Les Principaux Composants D'une Machine MPCVD ?

Quelles Sont Les Principales Caractéristiques D'une Machine PECVD ?

Quelles Sont Les Principales Caractéristiques D'une Machine CVD ?

Comment Une Machine MPCVD Améliore-t-elle L'efficacité énergétique ?

Quels Sont Les Avantages De L'utilisation D'une Machine PECVD ?

Quels Sont Les Types De Machines CVD Disponibles ?

Pourquoi La Technique MPCVD Est-elle Privilégiée Pour La Croissance Du Diamant ?

Quels Sont Les Matériaux Qui Peuvent être Déposés à L'aide D'une Machine PECVD ?

Pourquoi La PECVD Est-elle Préférée à D'autres Méthodes De Dépôt ?

4.9 / 5

Incredible precision and speed! This system has revolutionized our lab's efficiency.

4.8 / 5

Top-notch quality and durability. Worth every penny for advanced research.

4.7 / 5

Fast delivery and easy setup. The technology is cutting-edge and reliable.

4.9 / 5

Exceptional value for money. The system performs flawlessly under heavy use.

4.8 / 5

Highly advanced and user-friendly. A game-changer for our semiconductor work.

4.7 / 5

Impressive durability and performance. Exceeded all our expectations.

4.9 / 5

The system arrived ahead of schedule and works like a dream. Perfect for high-tech labs.

4.8 / 5

Precision engineering at its best. This PECVD system is a must-have for serious researchers.

4.7 / 5

Reliable and efficient. The technology is ahead of its time.

4.9 / 5

Outstanding performance and quick delivery. Our lab couldn't be happier.

4.8 / 5

Superior quality and advanced features. A fantastic investment for any lab.

Fiche Technique du Produit

RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

RICHIEDI UN PREVENTIVO

Il nostro team di professionisti ti risponderà entro un giorno lavorativo. Non esitate a contattarci!

Produits associés

Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Four tubulaire KINTEK Slide PECVD : Dépôt de couches minces de précision avec plasma RF, cycle thermique rapide et contrôle des gaz personnalisable. Idéal pour les semi-conducteurs et les cellules solaires.

Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Four tubulaire PECVD avancé pour le dépôt précis de couches minces. Chauffage uniforme, source de plasma RF, contrôle des gaz personnalisable. Idéal pour la recherche sur les semi-conducteurs.

Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

La machine de revêtement PECVD de KINTEK produit des couches minces de précision à basse température pour les LED, les cellules solaires et les MEMS. Des solutions personnalisables et performantes.

Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les fours tubulaires CVD multizones de KINTEK offrent un contrôle précis de la température pour le dépôt avancé de couches minces. Idéal pour la recherche et la production, personnalisable en fonction des besoins de votre laboratoire.

915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Machine à diamant KINTEK MPCVD : Synthèse de diamants de haute qualité grâce à la technologie MPCVD avancée. Croissance plus rapide, pureté supérieure, options personnalisables. Augmentez votre production dès maintenant !

Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Traversées d'électrodes pour l'ultra-vide pour des connexions UHV fiables. Options de brides personnalisables à haute étanchéité, idéales pour les semi-conducteurs et les applications spatiales.

Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Le four tubulaire CVD de KINTEK offre un contrôle précis de la température jusqu'à 1600°C, idéal pour le dépôt de couches minces. Il est personnalisable en fonction des besoins de la recherche et de l'industrie.

Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Four tubulaire CVD à chambre divisée avec station de vide - Four de laboratoire de haute précision à 1200°C pour la recherche sur les matériaux avancés. Solutions personnalisées disponibles.

Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Systèmes MPCVD KINTEK : Produisez des films de diamant de haute qualité avec précision. Fiables, économes en énergie et faciles à utiliser pour les débutants. Assistance d'un expert disponible.

Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Systèmes KINTEK MPCVD : Machines de croissance de diamants de précision pour les diamants de haute pureté produits en laboratoire. Fiables, efficaces et personnalisables pour la recherche et l'industrie.

Fours de frittage par étincelage et plasma SPS

Découvrez le four de frittage par plasma étincelant (SPS) de KINTEK pour un traitement rapide et précis des matériaux. Solutions personnalisables pour la recherche et la production.

1400℃ Four à moufle pour laboratoire

Four à moufle KT-14M : chauffage de précision à 1400°C avec éléments SiC, contrôle PID et conception économe en énergie. Idéal pour les laboratoires.

1200℃ Four à atmosphère contrôlée d'azote inerte

KINTEK 1200℃ Four à atmosphère contrôlée : chauffage de précision avec contrôle des gaz pour les laboratoires. Idéal pour le frittage, le recuit et la recherche sur les matériaux. Tailles personnalisables disponibles.

1400℃ Four à atmosphère contrôlée d'azote inerte

Four à atmosphère contrôlée KT-14A pour les laboratoires et l'industrie. Température maximale de 1400°C, scellage sous vide, contrôle du gaz inerte. Solutions personnalisées disponibles.

1700℃ Four à atmosphère contrôlée d'azote inerte

Four à atmosphère contrôlée KT-17A : chauffage précis à 1700°C avec contrôle du vide et du gaz. Idéal pour le frittage, la recherche et le traitement des matériaux. Découvrez-le maintenant !

Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Découvrez le four à atmosphère d'hydrogène de KINTEK pour un frittage et un recuit précis dans des environnements contrôlés. Jusqu'à 1600°C, caractéristiques de sécurité, personnalisable.

1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Four tubulaire KINTEK avec tube en alumine : Chauffage de précision jusqu'à 1700°C pour la synthèse de matériaux, le dépôt chimique en phase vapeur et le frittage. Compact, personnalisable et prêt pour le vide. Explorer maintenant !

Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Four à porcelaine sous vide KinTek : équipement de laboratoire dentaire de précision pour des restaurations en céramique de haute qualité. Contrôle de cuisson avancé et utilisation conviviale.

1200℃ Four à moufle pour laboratoire

Four à moufle KINTEK KT-12M : Chauffage de précision à 1200°C avec contrôle PID. Idéal pour les laboratoires qui ont besoin d'une chaleur rapide et uniforme. Explorer les modèles et les options de personnalisation.