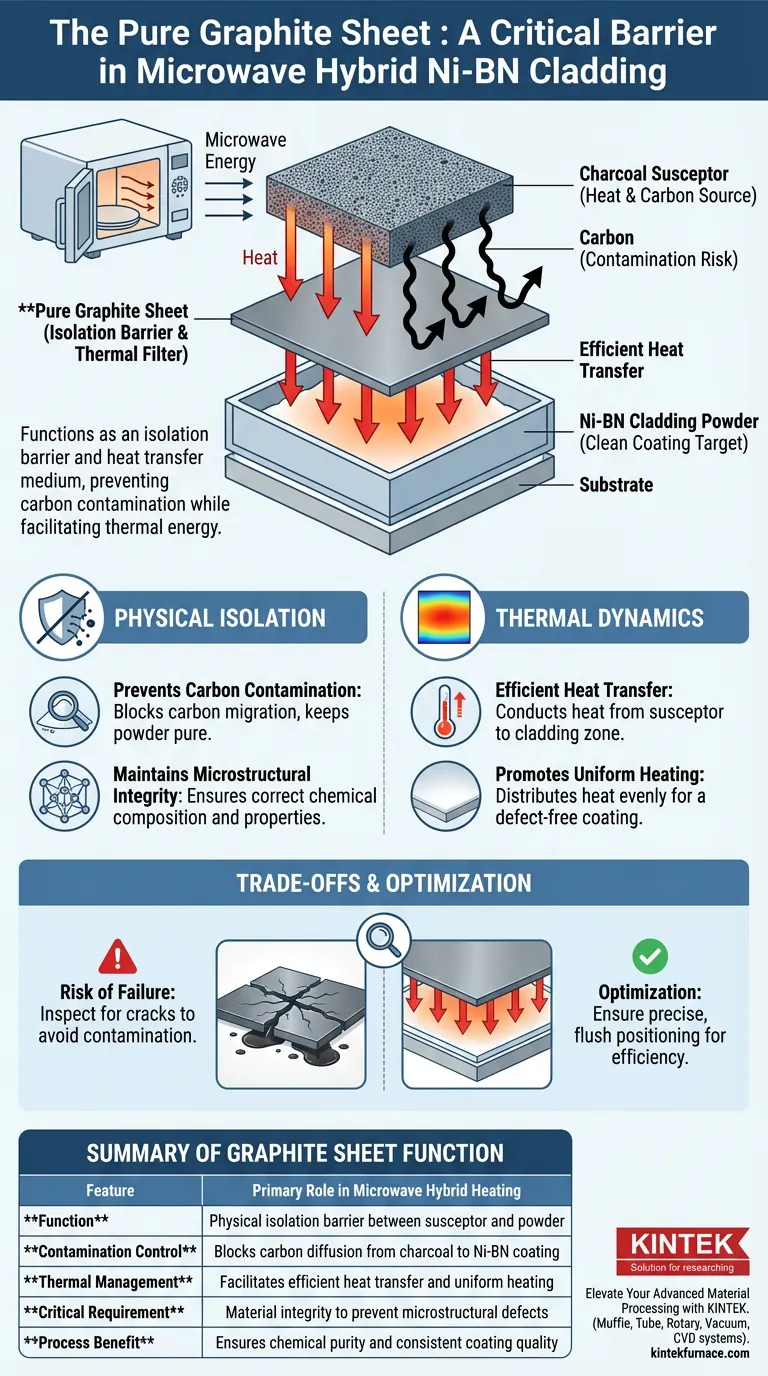

Dans une configuration de chauffage hybride par micro-ondes, la feuille de graphite pur fonctionne comme une barrière d'isolation critique positionnée entre le susceptor de charbon de bois et la poudre de revêtement Ni-BN. Son objectif immédiat est d'empêcher le charbon de bois riche en carbone de contaminer le revêtement de nitrure de nickel-bore pendant le processus à haute température, tout en facilitant simultanément le transfert de chaleur.

La feuille de graphite agit comme un filtre sélectif : elle permet à l'énergie thermique nécessaire de passer du susceptor à la poudre de revêtement, mais bloque physiquement la diffusion du carbone pour préserver la pureté chimique du revêtement.

Le rôle critique de l'isolation physique

Prévention de la contamination par le carbone

Le susceptor de charbon de bois est essentiel pour générer la chaleur requise pour le revêtement, mais il présente un risque important d'impureté.

Sans barrière, les atomes de carbone du charbon de bois migreraient dans la poudre de Ni-BN. La feuille de graphite pur arrête cette diffusion, garantissant que le matériau de revêtement reste non contaminé.

Maintien de l'intégrité microstructurale

La qualité d'un revêtement Ni-BN dépend fortement de sa composition chimique spécifique.

En bloquant les contaminants externes, la feuille de graphite garantit que la microstructure finale du revêtement se développe exactement comme prévu. Cette isolation est essentielle pour obtenir les propriétés mécaniques et physiques souhaitées du revêtement.

Gestion de la dynamique thermique

Assurer un transfert de chaleur efficace

Bien que la feuille agisse comme une barrière physique, elle ne doit pas agir comme un isolant thermique.

Le matériau graphite est choisi car il conduit la chaleur efficacement. Il permet à l'énergie thermique générée par le charbon de bois de passer à la zone de revêtement avec une perte d'énergie minimale.

Promotion d'un chauffage uniforme

Le chauffage par micro-ondes peut parfois entraîner des points chauds localisés.

La feuille de graphite aide à répartir la chaleur plus uniformément sur la surface de la poudre de revêtement. Cette uniformité est cruciale pour créer une couche de revêtement cohérente et sans défaut.

Comprendre les compromis

Le risque de défaillance de la barrière

Le système repose entièrement sur l'intégrité physique de la feuille de graphite.

Si la feuille est endommagée, fissurée ou poreuse, l'isolation échoue instantanément. Cela entraîne une contamination immédiate par le carbone, rendant la tentative d'isolation inutile et compromettant le revêtement.

Potentiel de décalage thermique

Bien que le graphite soit conducteur, l'introduction de toute couche entre la source de chaleur et la cible ajoute une variable à l'équation thermique.

Si la feuille n'est pas positionnée correctement, elle pourrait théoriquement entraver le transfert de chaleur au lieu de l'aider. La configuration nécessite un positionnement précis pour garantir que l'aspect « hybride » du chauffage reste efficace.

Optimisation de votre configuration de revêtement

Si votre objectif principal est la pureté chimique :

- Privilégiez l'inspection physique de la feuille de graphite avant chaque cycle pour vous assurer qu'il n'y a pas de microfissures ou de défauts qui pourraient permettre la diffusion du carbone.

Si votre objectif principal est l'efficacité du processus :

- Assurez-vous que la feuille de graphite est positionnée parfaitement à plat contre le susceptor et la poudre pour maximiser la conductivité thermique et éliminer les espaces d'air.

Le succès de votre revêtement Ni-BN repose sur le traitement de la feuille de graphite non pas comme un simple séparateur, mais comme un composant actif de votre stratégie de gestion thermique.

Tableau récapitulatif :

| Caractéristique | Rôle principal dans le chauffage hybride par micro-ondes |

|---|---|

| Fonction | Barrière d'isolation physique entre le susceptor et la poudre |

| Contrôle de la contamination | Bloque la diffusion du carbone du charbon de bois au revêtement Ni-BN |

| Gestion thermique | Facilite le transfert de chaleur efficace et le chauffage uniforme |

| Exigence critique | Intégrité du matériau pour prévenir les défauts microstructuraux |

| Avantage du processus | Assure la pureté chimique et la qualité constante du revêtement |

Améliorez votre traitement de matériaux avancés avec KINTEK

Atteignez une pureté chimique et une précision thermique sans compromis dans vos applications de revêtement. Soutenue par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, ainsi que des solutions de laboratoire personnalisables adaptées à vos besoins uniques à haute température. Que vous optimisiez le chauffage hybride par micro-ondes ou les traitements thermiques traditionnels, nos systèmes experts garantissent que vos revêtements conservent une intégrité microstructurale parfaite.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Shashi Prakash Dwivedi, Raghad Ahmed. Revolutionizing Surface Enhancement: Microwave-Assisted Cladding of Ni-Boron Nitride Mixture onto SS-304. DOI: 10.1051/e3sconf/202450701008

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles conditions expérimentales un réacteur à lit fixe à flux continu à haute température offre-t-il aux catalyseurs Zn-Cr ?

- Quelle est la logique de conception derrière la structure du réacteur à double couche utilisée dans le procédé ITSP ? Optimisez la qualité de votre carburant

- Pourquoi les évaporateurs rotatifs ou les fours industriels sont-ils recommandés pour la manipulation de suspensions de carbure de bore contenant des solvants ?

- Quels sont les avantages de la combinaison du laminage à chaud sous vide et du piégeage sous vide par petits trous ? Production de plaques plaquées à haute adhérence

- Quels sont les principaux objectifs du processus d'utilisation d'un four à bande infrarouge ? Optimiser la métallisation des cellules solaires TOPCon

- Quels rôles protecteurs le gaz argon joue-t-il dans le frittage du carbure de silicium ? Aperçus essentiels pour les céramiques de haute pureté

- Quel rôle les fours de traitement thermique jouent-ils dans la fabrication d'outils ? Débloquez la précision pour la dureté et la durabilité

- Pourquoi faut-il introduire du gaz d'argon de haute pureté pour les composites à matrice d'aluminium ? Assurez le succès du frittage avec KINTEK