L'introduction de gaz d'argon de haute pureté est une mesure préventive essentielle imposée par la haute réactivité chimique de l'aluminium à des températures élevées. Plus précisément, l'argon sert d'atmosphère protectrice inerte qui déplace physiquement l'oxygène et l'air de la chambre du four. Sans ce déplacement, la poudre d'aluminium subirait une oxydation sévère pendant le processus de frittage, compromettant l'intégrité structurelle du matériau.

Idée clé L'aluminium a une affinité naturelle pour l'oxygène, formant des barrières d'oxyde qui inhibent l'interaction des particules. L'argon de haute pureté neutralise cette menace en créant un environnement strictement inerte, garantissant que la matrice métallique reste suffisamment propre pour se lier efficacement aux particules de renforcement comme le carbure de bore ($\text{B}_4\text{C}$).

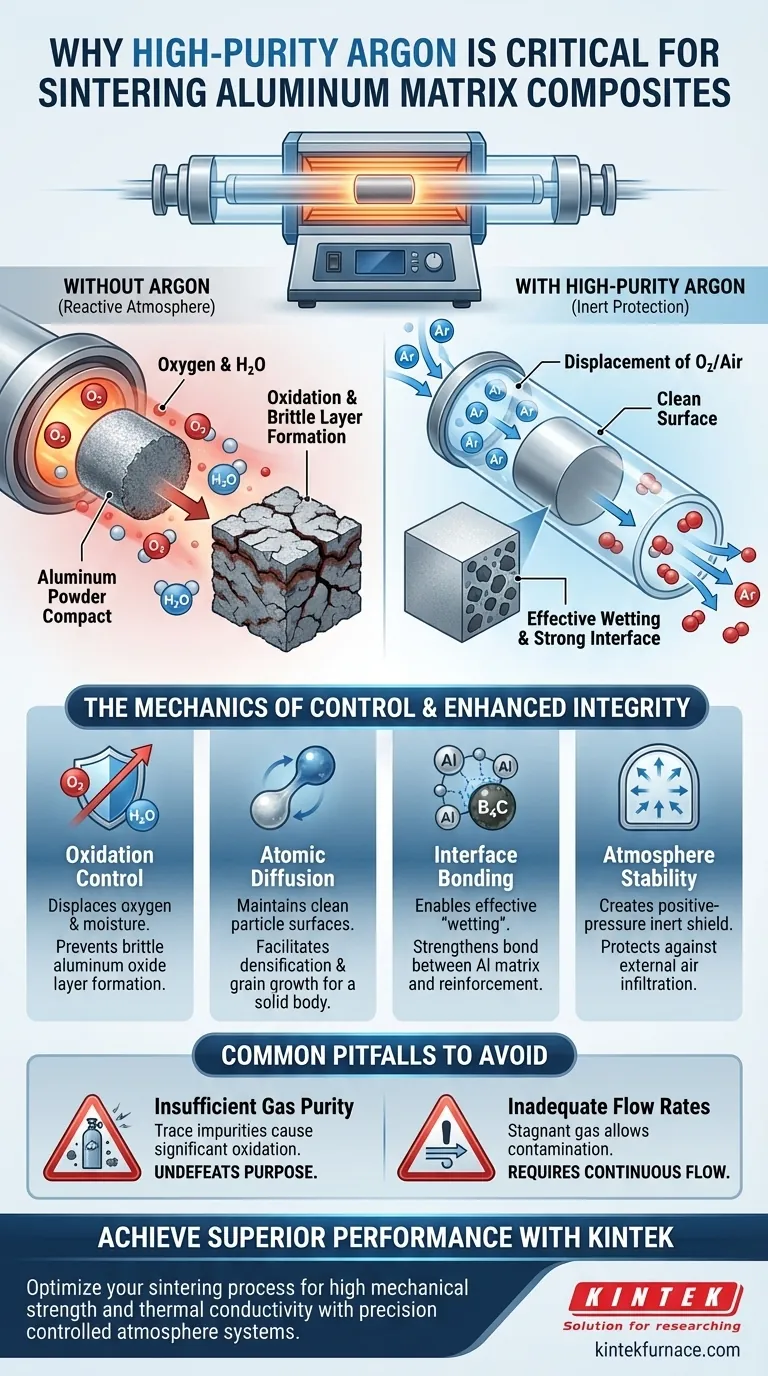

La mécanique du contrôle de l'atmosphère

Déplacement des éléments réactifs

La fonction principale de l'argon de haute pureté est d'évacuer l'air ambiant de la chambre du four.

L'air contient de l'oxygène et de l'humidité, tous deux préjudiciables au processus de frittage.

En inondant le système d'argon, vous remplacez une atmosphère réactive par une atmosphère stable et inerte.

Le rôle de la chambre scellée

Pour maintenir cette atmosphère, le processus utilise généralement un tube scellé en verre de quartz.

Ce tube agit comme une chambre de réaction indépendante.

Combiné au flux continu d'argon, il isole efficacement le matériau de l'environnement extérieur, empêchant la réintroduction de l'oxygène.

Pourquoi l'aluminium exige un environnement inerte

Prévention de la formation de couches d'oxyde

La poudre d'alliage d'aluminium possède une haute activité de surface, ce qui signifie qu'elle réagit agressivement avec l'oxygène aux températures de frittage.

Si de l'oxygène est présent, une couche d'oxyde d'aluminium se forme rapidement à la surface des particules.

Cette couche d'oxyde crée une barrière à haute résistance thermique qui entrave le transfert de chaleur et le contact physique entre les particules.

Facilitation de la diffusion atomique

Le frittage repose sur la diffusion atomique et la migration des joints de grains pour transformer la poudre lâche en un solide dense.

Ces mécanismes fonctionnent mieux lorsque le contact métal-métal n'est pas entravé.

L'oxydation de surface agit comme un contaminant physique, bloquant les chemins de diffusion nécessaires à la densification.

Amélioration de l'intégrité des composites

Promotion du mouillage

Pour qu'un matériau composite réussisse, la matrice métallique (aluminium) doit "mouiller" les particules de renforcement ($\text{B}_4\text{C}$).

Le mouillage fait référence à la facilité avec laquelle un liquide (ou semi-solide) s'étale sur une surface solide.

Une surface d'aluminium protégée par l'argon et exempte d'oxyde s'écoule et s'étale beaucoup plus efficacement qu'une surface oxydée.

Renforcement de l'interface

L'objectif ultime est une liaison solide entre la matrice d'aluminium et le renforcement $\text{B}_4\text{C}$.

En maintenant la propreté de la surface, l'argon permet une liaison chimique et mécanique directe à l'interface.

Cela se traduit par un matériau composite aux propriétés mécaniques supérieures, plutôt qu'un corps lâche maintenu ensemble par des oxydes fragiles.

Pièges courants à éviter

Pureté insuffisante du gaz

L'argon industriel standard peut encore contenir des traces d'oxygène ou d'humidité.

L'argon de haute pureté est spécifié car même de petites impuretés peuvent provoquer une oxydation importante des poudres d'aluminium.

L'utilisation d'un gaz de qualité inférieure compromet tout l'objectif de l'atmosphère contrôlée.

Débits inadéquats

Le simple remplissage du tube est souvent insuffisant ; un flux continu est généralement requis.

Un gaz stagnant permet aux impuretés de s'accumuler ou de s'infiltrer par de petites fuites.

Un flux constant assure une pression positive, purgeant constamment tout contaminant potentiel loin de la charge de travail.

Faire le bon choix pour votre objectif

Pour garantir que vos composites à matrice d'aluminium atteignent leurs spécifications cibles, tenez compte des priorités suivantes :

- Si votre objectif principal est la résistance mécanique : Assurez-vous que le flux d'argon est établi avant le début du chauffage pour éviter la formation de couches d'oxyde qui inhibent la liaison du renforcement $\text{B}_4\text{C}$.

- Si votre objectif principal est la conductivité thermique : une adhésion stricte au gaz de haute pureté est essentielle pour éviter la formation d'interfaces d'oxyde d'aluminium, qui possèdent une résistance thermique élevée.

Le frittage réussi des composites d'aluminium n'est pas seulement une question de température ; il est défini par la pureté de l'environnement dans lequel cette température est appliquée.

Tableau récapitulatif :

| Facteur | Rôle de l'argon de haute pureté | Impact sur les composites d'aluminium |

|---|---|---|

| Contrôle de l'oxydation | Déplace l'oxygène et l'humidité | Prévient la formation de couches d'oxyde fragiles |

| Diffusion atomique | Maintient la propreté des surfaces des particules | Facilite la densification et la croissance des grains |

| Liaison d'interface | Permet un "mouillage" efficace | Renforce la liaison entre la matrice Al et le $B_4C$ |

| Stabilité de l'atmosphère | Crée un blindage inerte sous pression positive | Protège contre l'infiltration d'air extérieur |

Élevez votre traitement de matériaux avancés avec KINTEK

Le frittage de précision des composites à matrice d'aluminium nécessite plus que de la chaleur ; il exige une atmosphère parfaitement contrôlée. KINTEK fournit des systèmes de tubes, sous vide et CVD de pointe, conçus pour maintenir des environnements de haute pureté pour vos matériaux les plus sensibles.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Ne laissez pas l'oxydation compromettre votre intégrité structurelle — exploitez notre expertise pour obtenir des propriétés mécaniques et une conductivité thermique supérieures.

Prêt à optimiser votre processus de frittage ? Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Ahmet Köken. INVESTIGATION OF THE INFLUENCE OF B4C REINFORCEMENT RATIO AND SINTERING TEMPERATURE ON MECHANICAL AND MICROSTRUCTURAL PROPERTIES OF Al6061-BASED METAL MATRIX COMPOSITES. DOI: 10.36306/konjes.1610106

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment la combustion enrichie en oxygène (CEO) améliore-t-elle l'efficacité thermique du four ? Augmentez les économies d'énergie et la récupération de chaleur

- Quels sont les avantages du procédé PVT par rapport aux méthodes en solution pour les cristaux organiques ? Amélioration de la pureté et de l'uniformité

- Quel est le but d'un traitement de recuit final ? Optimisez les performances de votre appareil hétérojonction

- Quelle est la fonction d'un four de séchage par soufflage à température constante ? Obtenir une activation chimique et une porosité uniformes

- Quelle est la fonction principale d'une boîte à gants inerte de haute pureté ? Assurer le succès des systèmes de sels fondus LiF-BeF2

- Quels sont les avantages de l'utilisation du modèle de rayonnement DO dans les fours à haute température ? Amélioration de la précision et du contrôle des émissions

- Pourquoi un four de séchage à air pulsé de qualité industrielle est-il requis pour la céramique Ca2.5Ag0.3Sm0.2Co4O9 ? Prétraitement de précision

- Comment un système de contrôle de température en boucle fermée contribue-t-il à la préparation du carbure de hafnium par pyrolyse laser ?