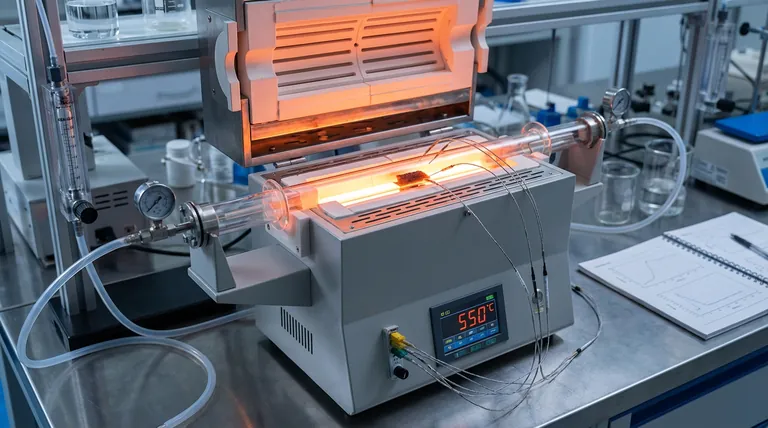

Un réacteur à lit fixe à flux continu à haute température crée un environnement industriel simulé et précis. Il fonctionne entre 500°C et 550°C pendant une durée allant jusqu'à 150 heures avec une vitesse spatiale horaire pondérée (WHSV) de 7500 mL/g·h. Cette configuration spécifique, utilisant des tubes de réaction en quartz et des contrôles de thermocouple de type K, permet aux chercheurs de mesurer comment les catalyseurs Zn-Cr résistent aux contraintes thermochimiques à long terme.

Cet environnement de test comble le fossé entre l'expérimentation à l'échelle du laboratoire et la réalité industrielle. En maintenant des conditions thermochimiques rigoureuses sur une période prolongée, il isole les effets de la chaleur et du flux sur la structure du catalyseur et le dépôt de carbone.

Simulation des contraintes industrielles

Plages de température et contrôle

Le système maintient des températures comprises entre 500°C et 550°C, ce qui est essentiel pour tester la dégradation thermique dans les systèmes Zn-Cr. Les thermocouples de type K assurent une régulation de température de haute précision, empêchant les emballements thermiques ou les fluctuations qui pourraient fausser les données de stabilité.

L'importance de la stabilité temporelle

Le réacteur prend en charge le flux continu pendant une durée allant jusqu'à 150 heures. Cette durée est essentielle pour identifier les changements structurels à apparition lente ou l'accumulation progressive de carbone que des tests plus courts pourraient manquer.

Paramètres cinétiques et matériels

Vitesse spatiale horaire pondérée (WHSV) standardisée

Un WHSV constant de 7500 mL/g·h est maintenu tout au long du processus d'évaluation. Cette cohérence garantit que toute désactivation observée résulte de l'instabilité du catalyseur plutôt que de variations du temps de contact ou du flux de réactifs.

Intégrité du tube en quartz

L'utilisation de tubes de réaction en quartz minimise les effets de paroi catalytiques indésirables. Cela garantit que les réactions chimiques observées et les données de résistance au carbone sont purement le reflet des sites actifs synergiques atomiques au sein du catalyseur.

Comprendre les compromis potentiels

Limites de la fenêtre de 150 heures

Bien que 150 heures représentent une référence rigoureuse, elles peuvent ne pas capturer les mécanismes de désactivation qui n'apparaissent qu'après des milliers d'heures d'utilisation industrielle. Les chercheurs doivent extrapoler ces résultats avec soin lors de la prévision de la durée de vie pluriannuelle d'un catalyseur.

Contraintes du lit fixe

La conception à lit fixe offre d'excellentes données de stabilité, mais peut ne pas simuler entièrement les contraintes mécaniques trouvées dans les environnements à lit fluidisé. L'attrition du catalyseur ou la fragmentation physique pourraient être sous-estimées dans cette configuration statique par rapport à des types de réacteurs plus dynamiques.

Mise en œuvre de ces conditions pour le développement de catalyseurs

Pour maximiser l'utilité de cette configuration de réacteur, alignez vos objectifs expérimentaux sur les capacités spécifiques du système.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la durée complète de 150 heures à la limite supérieure de température de 550°C pour solliciter les sites synergiques atomiques.

- Si votre objectif principal est la résistance au carbone : Maintenez strictement le WHSV de 7500 mL/g·h pour observer comment la dynamique du flux influence la formation de coke à la surface du catalyseur.

En reproduisant les contraintes thermochimiques de qualité industrielle, cette configuration de réacteur fournit les données définitives requises pour valider la durabilité des catalyseurs pour des applications à grande échelle.

Tableau récapitulatif :

| Caractéristique | Spécification de la condition expérimentale |

|---|---|

| Plage de température | 500°C à 550°C |

| Durée du test | Jusqu'à 150 heures (continu) |

| Débit (WHSV) | 7500 mL/g·h |

| Contrôle de la température | Thermocouples de type K pour une haute précision |

| Cuve de réaction | Tubes en quartz à haute intégrité |

| Objectif principal | Évaluer la stabilité thermique et la résistance au carbone |

Améliorez votre recherche sur les catalyseurs avec KINTEK

La précision des tests de stabilité thermique nécessite un équipement capable de résister à une simulation industrielle rigoureuse. KINTEK fournit des systèmes de pointe Muffle, Tube, Rotary, Vacuum et CVD, tous conçus pour fournir les environnements thermochimiques exacts dont votre recherche a besoin.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos paramètres expérimentaux uniques. Assurez-vous que vos catalyseurs sont prêts pour une mise à l'échelle industrielle grâce à nos solutions de chauffage fiables.

Prêt à optimiser les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Références

- Ji Yang, Ji Su. Atomically synergistic Zn-Cr catalyst for iso-stoichiometric co-conversion of ethane and CO2 to ethylene and CO. DOI: 10.1038/s41467-024-44918-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelle est l'importance du traitement thermique pour le NCM811 riche en Ni ? Maîtriser la synthèse précise des cathodes de batterie

- Pourquoi le chauffage uniforme est-il important dans les procédés industriels ? Assurer la qualité et l'efficacité de la fabrication

- Pourquoi un environnement sous vide ou sous gaz inerte est-il requis pendant le broyage à billes ? Protégez la pureté de votre alliage nanocristallin

- Comment un four à résistance contribue-t-il à la préparation de l'interface bimétallique Al/Cu ? Expert Thermal Solutions

- Pourquoi l'élimination continue du carbone est-elle essentielle pour les réacteurs de pyrolyse du méthane ? Protégez l'intégrité de votre réacteur

- Comment fonctionne un four à lot et quels sont ses avantages ? Améliorez la précision et la flexibilité du traitement thermique

- Quels processus chimiques utilisent des fours électriques ? Obtenez une précision et une pureté inégalées

- Comment l'équipement d'agitation et les étapes de chauffage à température contrôlée influencent-ils la qualité des nanoparticules magnétiques ?