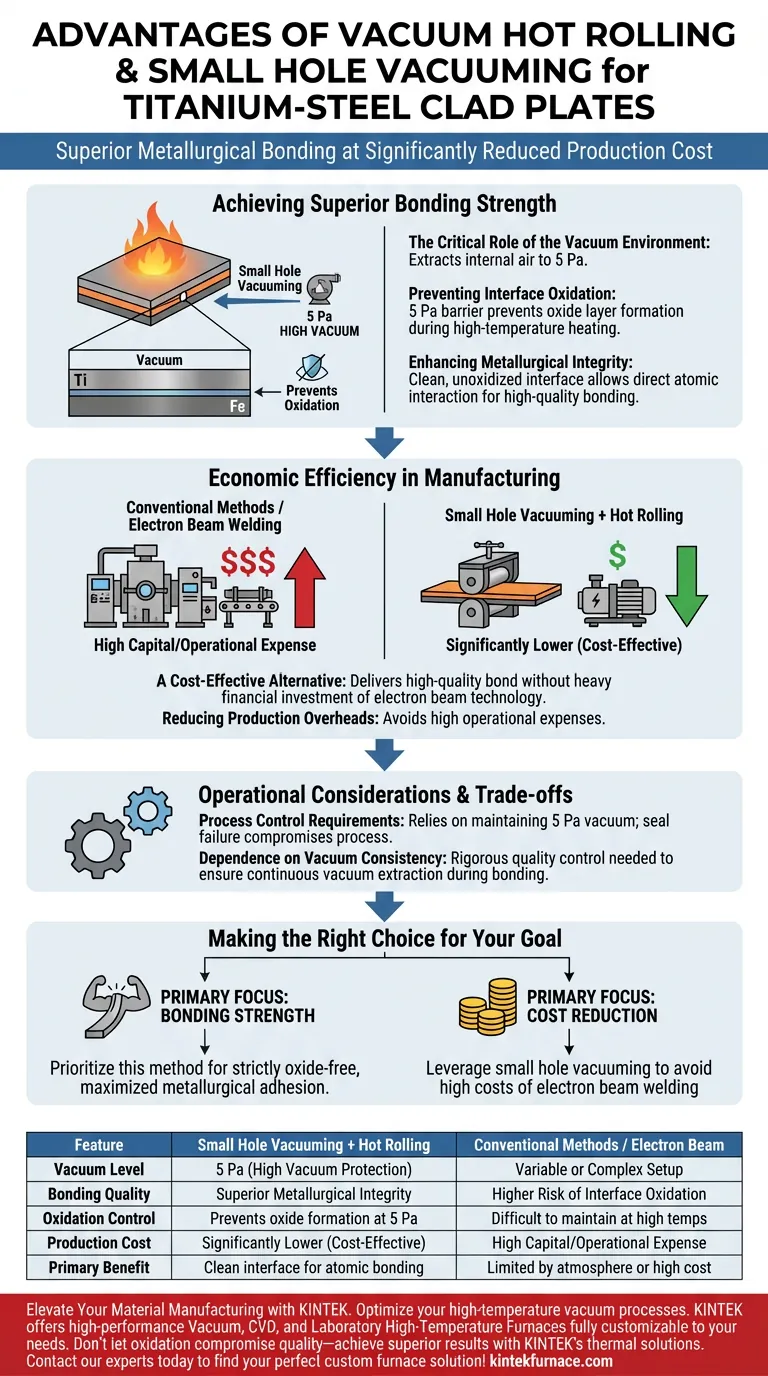

Le principal avantage de la combinaison du laminage à chaud sous vide avec la méthode de piégeage sous vide par petits trous est l'obtention d'une liaison métallurgique supérieure à un coût de production considérablement réduit. Cette technique crée un environnement sous vide vierge et de haut niveau qui élimine l'air interne, empêchant l'oxydation pendant le processus de chauffage et garantissant une interface plus solide entre les couches de titane et d'acier par rapport aux méthodes standard.

En atteignant un niveau de vide de 5 Pa, ce processus protège efficacement l'interface métallique de l'oxydation pendant le chauffage à haute température. Il en résulte une intégrité structurelle robuste tout en évitant les coûts d'exploitation élevés associés au soudage par faisceau d'électrons sous vide.

Obtenir une résistance de liaison supérieure

Le rôle essentiel de l'environnement sous vide

L'avantage technique principal de cette méthode réside dans sa capacité à extraire efficacement l'air interne du billette. En utilisant la technique de piégeage sous vide par petits trous, les fabricants peuvent atteindre un niveau de vide de 5 Pa.

Prévenir l'oxydation de l'interface

Le titane et l'acier sont très réactifs à des températures élevées. La présence d'oxygène pendant la phase de chauffage entraîne généralement la formation de couches d'oxyde qui affaiblissent la liaison.

L'environnement sous vide de 5 Pa agit comme une barrière protectrice. Il garantit que l'interface reste propre et non oxydée tout au long du processus de chauffage.

Améliorer l'intégrité métallurgique

Étant donné que l'interface est protégée de l'oxydation, les deux métaux peuvent interagir directement au niveau atomique. Cela facilite une liaison métallurgique de haute qualité.

Le résultat est une plaque plaquée avec une résistance de liaison considérablement améliorée, garantissant que le matériau fonctionne de manière fiable sous contrainte.

Efficacité économique dans la fabrication

Réduire les frais généraux de production

Les plaques plaquées haute performance nécessitent souvent des techniques de fabrication coûteuses pour garantir la qualité. Une alternative courante est le soudage par faisceau d'électrons sous vide.

Cependant, le soudage par faisceau d'électrons est un processus complexe et gourmand en ressources qui augmente les coûts de fabrication.

Une alternative rentable

La combinaison du laminage à chaud sous vide et du piégeage sous vide par petits trous offre un avantage économique distinct. Elle permet d'obtenir la liaison de haute qualité nécessaire sans l'investissement financier important requis pour la technologie des faisceaux d'électrons.

Cela rend le processus très attractif pour la production à grande échelle où la réduction des coûts unitaires est une priorité.

Considérations opérationnelles et compromis

Exigences de contrôle du processus

Bien que cette méthode soit rentable, elle dépend fortement du maintien du niveau de vide spécifique de 5 Pa.

Toute défaillance dans le scellement efficace du petit trou ou dans l'atteinte de la pression cible peut compromettre le vide. Cela permettrait l'oxydation, annulant les avantages du processus.

Dépendance à la cohérence du vide

Le succès est dicté par la cohérence de l'extraction du vide. Contrairement au soudage par faisceau d'électrons, qui applique de l'énergie localement, cette méthode traite l'environnement interne complet du billette.

Par conséquent, un contrôle qualité rigoureux est nécessaire pour garantir que le vide est maintenu jusqu'à ce que le processus de liaison soit terminé.

Faire le bon choix pour votre objectif

Pour déterminer si cette voie de fabrication correspond aux exigences de votre projet, tenez compte des priorités techniques suivantes :

- Si votre objectif principal est la résistance de la liaison : Privilégiez cette méthode pour garantir que l'interface titane-acier reste strictement exempte d'oxydes, maximisant ainsi l'adhérence métallurgique.

- Si votre objectif principal est la réduction des coûts : Exploitez la technique de piégeage sous vide par petits trous pour éviter les coûts d'investissement et d'exploitation élevés associés au soudage par faisceau d'électrons sous vide.

Cette approche comble efficacement le fossé entre les spécifications de matériaux haute performance et le besoin de processus de fabrication économiques.

Tableau récapitulatif :

| Caractéristique | Piégeage sous vide par petits trous + Laminage à chaud | Méthodes conventionnelles / Faisceau d'électrons |

|---|---|---|

| Niveau de vide | 5 Pa (Protection sous vide élevé) | Configuration variable ou complexe |

| Qualité de la liaison | Intégrité métallurgique supérieure | Risque plus élevé d'oxydation de l'interface |

| Contrôle de l'oxydation | Empêche la formation d'oxydes à 5 Pa | Difficile à maintenir à haute température |

| Coût de production | Significativement plus bas (rentable) | Coût d'investissement/exploitation élevé |

| Avantage principal | Interface propre pour la liaison atomique | Limité par l'atmosphère ou le coût élevé |

Améliorez votre fabrication de matériaux avec KINTEK

Vous cherchez à optimiser vos processus sous vide à haute température ? Fort de son expertise en R&D et de sa fabrication de précision, KINTEK propose des Fours sous vide, CVD et de laboratoire à haute température haute performance conçus pour répondre aux exigences rigoureuses de l'ingénierie des matériaux avancés.

Que vous développiez des plaques plaquées titane-acier ou des liaisons métallurgiques spécialisées, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production. Ne laissez pas l'oxydation compromettre votre qualité — obtenez des résultats supérieurs avec les solutions thermiques de pointe de KINTEK.

Contactez nos experts dès aujourd'hui pour trouver votre solution de four personnalisé parfaite !

Guide Visuel

Références

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels processus les fours continus peuvent-ils réaliser en une seule étape ? Maîtriser le façonnage (Debinding) et le frittage pour la production à grand volume

- Quel rôle l'équipement de processus de fluoration joue-t-il dans le prétraitement des sels LiF-BeF2 ? Assurer des substrats de haute pureté

- Comment un four de frittage à haute température assure-t-il l'intégrité structurelle ? Guide expert de la gestion thermique

- Pourquoi la qualité du vide a-t-elle un impact sur le rendement des chaînes de carbone ? Normes essentielles pour une synthèse à haut rendement

- Quels sont les avantages d'un four à micro-ondes multimode ? Synthèse accélérée de nanofils de SiC dopés au bore pour des rendements plus élevés

- Comment la combustion enrichie en oxygène (CEO) améliore-t-elle l'efficacité thermique du four ? Augmentez les économies d'énergie et la récupération de chaleur

- Quel est le but du mélange de poudres d'aluminium et de fer dans un rapport atomique spécifique ? Optimiser les phases d'alliage Al-Fe

- Pourquoi rôtir les particules de SiC pour les composites 2024Al/Gr/SiC ? Optimisation de la modification de surface et de la liaison