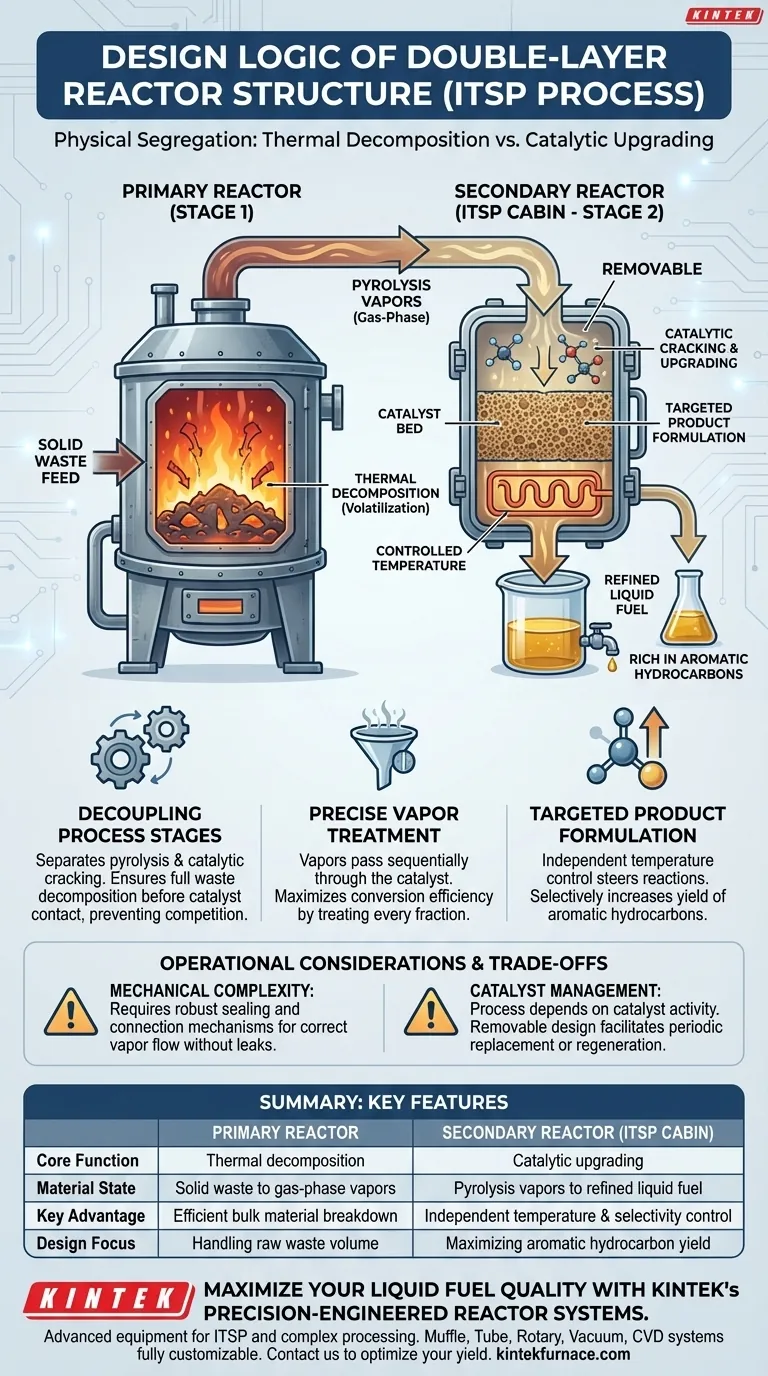

La logique de conception de la structure du réacteur à double couche dans le cadre du procédé de pyrolyse intégrée en deux étapes (ITSP) est centrée sur la ségrégation physique de la décomposition thermique du craquage catalytique. Cette architecture utilise un réacteur primaire pour décomposer les déchets bruts et un réacteur secondaire distinct et amovible, connu sous le nom de cabine ITSP, pour affiner les vapeurs résultantes.

L'avantage principal de cette conception divisée est la capacité d'optimiser indépendamment la décomposition initiale du matériau et le raffinage chimique ultérieur. En faisant passer les vapeurs de pyrolyse à travers une chambre secondaire riche en catalyseur à des températures contrôlées, le système vise la production de carburants liquides de haute qualité riches en hydrocarbures aromatiques.

L'architecture physique

Le réacteur primaire

Le fondement du système est le réacteur primaire. Sa fonction spécifique est de gérer la décomposition thermique en vrac du matériau résiduel. Ce récipient crée l'environnement nécessaire pour volatiliser les déchets solides en vapeurs de pyrolyse en phase gazeuse.

Le réacteur secondaire amovible (cabine ITSP)

Situé en aval ou distinct du récipient primaire se trouve le réacteur secondaire, souvent appelé cabine ITSP. Ce composant est conçu pour être amovible, ce qui facilite la maintenance et le chargement du catalyseur. Il sert de logement dédié aux agents catalytiques requis pour la deuxième étape du procédé.

Avantages fonctionnels de la séparation

Découplage des étapes du procédé

La structure à double couche permet une séparation claire de la pyrolyse (décomposition) et du craquage catalytique (amélioration). Dans un réacteur à une seule étape, ces procédés entrent souvent en compétition ou interfèrent les uns avec les autres. En les séparant physiquement, le procédé ITSP garantit que les déchets sont complètement décomposés avant d'entrer en contact avec le catalyseur.

Traitement précis des vapeurs

La conception force les vapeurs de pyrolyse générées dans le réacteur primaire à passer par le réacteur secondaire. Lorsque ces vapeurs s'écoulent à travers le lit catalytique, elles subissent un craquage catalytique. Ce flux séquentiel garantit que chaque fraction de la vapeur est traitée, maximisant ainsi l'efficacité de la conversion.

Formulation ciblée des produits

Étant donné que le réacteur secondaire fonctionne comme une unité distincte, il peut maintenir des températures contrôlées indépendamment du réacteur primaire. Cette précision thermique est essentielle pour la sélectivité. Elle oriente les réactions chimiques vers la formation de composés spécifiques de haute valeur, augmentant notamment le rendement en hydrocarbures aromatiques dans le carburant liquide final.

Considérations opérationnelles et compromis

Complexité mécanique

Bien qu'efficace, un système à double couche introduit une complexité mécanique plus grande qu'un simple réacteur à pot unique. La conception nécessite des mécanismes d'étanchéité et de connexion robustes pour garantir que les vapeurs s'écoulent correctement du réacteur primaire au réacteur secondaire sans fuite.

Gestion du catalyseur

La dépendance à l'égard d'un réacteur secondaire signifie que le procédé dépend fortement de l'activité du catalyseur. La nature « amovible » de la cabine ITSP suggère que le catalyseur finira par se désactiver et nécessitera un remplacement physique ou une régénération, introduisant un intervalle de maintenance nécessaire qui doit être planifié.

Faire le bon choix pour votre objectif

Pour déterminer si la structure à double couche ITSP correspond à vos objectifs de traitement, considérez votre produit final souhaité.

- Si votre objectif principal est la qualité du carburant : Cette conception est idéale, car l'étape catalytique secondaire est spécifiquement conçue pour produire des carburants liquides de haute qualité avec une teneur élevée en aromatiques.

- Si votre objectif principal est la simplicité du procédé : Vous devez peser les avantages d'une qualité de carburant supérieure par rapport à l'exigence opérationnelle supplémentaire de gestion d'un système à deux étapes dépendant d'un catalyseur.

La structure à double couche ITSP sacrifie efficacement la simplicité mécanique pour obtenir une précision chimique supérieure et des rendements de carburant de plus grande valeur.

Tableau récapitulatif :

| Caractéristique | Réacteur primaire | Réacteur secondaire (cabine ITSP) |

|---|---|---|

| Fonction principale | Décomposition thermique (volatilisation) | Amélioration catalytique (craquage) |

| État du matériau | Déchets solides vers vapeurs en phase gazeuse | Vapeurs de pyrolyse vers carburant liquide raffiné |

| Avantage clé | Décomposition efficace des matériaux en vrac | Contrôle indépendant de la température et de la sélectivité |

| Objectif de conception | Gestion du volume de déchets bruts | Maximisation du rendement en hydrocarbures aromatiques |

Maximisez la qualité de votre carburant liquide avec KINTEK

Faites passer votre traitement thermique au niveau supérieur avec les systèmes de réacteurs conçus avec précision de KINTEK. Que vous mettiez en œuvre la pyrolyse intégrée en deux étapes (ITSP) ou un craquage catalytique complexe, nos équipements avancés sont conçus pour répondre aux exigences mécaniques des procédés multi-étapes.

Soutenue par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou industriels.

Prêt à optimiser votre rendement en carburant et votre précision chimique ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours personnalisés peuvent renforcer votre recherche et votre production.

Guide Visuel

Références

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Comment l'applicabilité des matériaux change-t-elle avec les avancées dans la technologie de craquage ? Débloquez de nouvelles possibilités de traitement des matériaux

- Pourquoi le remelting multiple est-il nécessaire pour les alliages Bi-Sb ? Obtenez une uniformité compositionnelle parfaite dès aujourd'hui

- Quel type d'équipement de laboratoire est utilisé pour la synthèse à haute température de g-C3N4 ? Outils clés pour le succès

- Comment un four sous vide est-il utilisé lors du processus de séchage du gel NVP/C ? Assurer une haute pureté et une intégrité structurelle

- Quel est le rôle d'un broyeur à billes à haute énergie dans la préparation de NiWO4/GO ? Maîtriser la synthèse de composites haute performance

- Quelle est l'importance de fournir une documentation technique multilingue pour les fours à haute température ?

- Comment les fours IR haute puissance se comparent-ils aux équipements traditionnels pour les nanocomposites ? Libérez un contrôle supérieur des matériaux

- Quelle est l'importance des systèmes de surveillance de température de haute précision dans le SPS ? Contrôle de la microstructure Ti-6Al-4V/HA