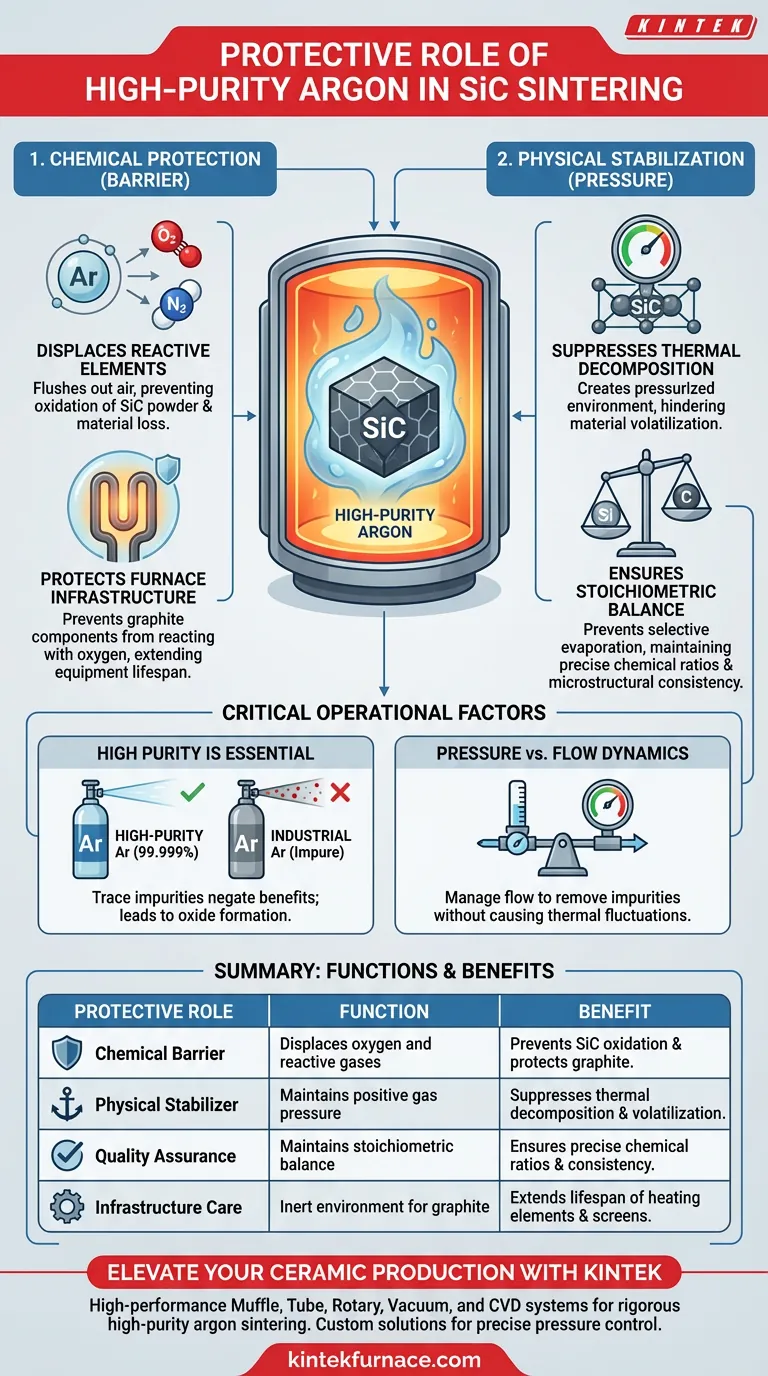

L'apport continu de gaz argon de haute pureté est essentiel pour préserver l'intégrité chimique et structurelle du carbure de silicium (SiC). Pendant le frittage à haute température, ce gaz inerte remplit deux fonctions critiques : il déplace l'oxygène pour empêcher l'oxydation de la poudre de SiC et des composants du four en graphite, et il crée un environnement pressurisé qui supprime la décomposition thermique du matériau. Sans cette atmosphère protectrice, la céramique subirait une perte de composition et une dégradation structurelle.

L'argon de haute pureté agit à la fois comme une barrière chimique contre l'oxydation et comme un stabilisateur physique contre la volatilisation. En maintenant une pression positive stable, il garantit que la céramique finale en carbure de silicium conserve son équilibre stœchiométrique précis et sa microstructure souhaitée.

Le rôle de l'argon dans la protection chimique

Déplacement des éléments réactifs

La principale menace pendant le frittage est la présence d'oxygène résiduel dans la chambre du four.

L'argon de haute pureté sert de milieu de déplacement, évacuant l'air qui réagirait autrement avec le matériau.

Sans ce déplacement, la poudre de carbure de silicium s'oxyderait, entraînant une perte de matériau importante et des défauts de surface sur le produit final.

Protection de l'infrastructure du four

La protection s'étend au-delà du produit céramique jusqu'au four lui-même.

La plupart des fours de frittage à haute température utilisent des composants en graphite, tels que des éléments chauffants et des écrans isolants.

L'argon empêche ces composants à base de carbone de réagir avec l'oxygène et de brûler, prolongeant ainsi la durée de vie de votre équipement critique.

Le rôle de l'argon dans la stabilisation physique

Suppression de la décomposition thermique

Aux températures extrêmes requises pour le frittage, le carbure de silicium est sujet à la décomposition thermique.

Ce processus implique la décomposition du matériau et la volatilisation de ses composants (transformation en gaz) au lieu de sa densification.

Un apport stable et continu d'argon crée une pression de gaz protectrice qui supprime physiquement cette tendance à la volatilisation.

Assurer l'équilibre stœchiométrique

La qualité d'une céramique technique est définie par son rapport chimique, ou stœchiométrie.

En empêchant l'évaporation sélective d'espèces de silicium ou de carbone, l'argon garantit que l'équilibre chimique reste constant tout au long du processus.

Cette stabilité est ce qui garantit la cohérence microstructurale requise pour les applications de céramiques haute performance.

Comprendre les compromis opérationnels

La nécessité d'une haute pureté

La nature "inerte" de l'argon n'est efficace que si le gaz est strictement de haute pureté.

L'utilisation d'argon de qualité industrielle avec des impuretés traces (telles que l'humidité ou l'oxygène) annulera les avantages protecteurs.

Même une petite quantité de contamination peut entraîner la formation de couches d'oxyde indésirables, compromettant les propriétés du matériau.

Dynamique de pression vs débit

Bien que la pression supprime la décomposition, le débit doit être géré avec soin.

Un gaz stagnant peut ne pas éliminer efficacement les impuretés évoluant lors de la phase de combustion du liant.

Inversement, un débit excessif peut provoquer des fluctuations thermiques dans la zone chaude, affectant potentiellement l'uniformité de la température de frittage.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre frittage de carbure de silicium, alignez votre stratégie de gestion des gaz sur vos objectifs spécifiques :

- Si votre objectif principal est la densité microstructurale : Privilégiez un contrôle précis de la pression pour supprimer la volatilisation et maintenir un équilibre stœchiométrique strict.

- Si votre objectif principal est la longévité de l'équipement : Assurez un débit constant et ininterrompu pour maintenir les niveaux d'oxygène proches de zéro, protégeant les éléments chauffants en graphite de la dégradation.

Maîtriser l'atmosphère est aussi critique que maîtriser le profil de température pour réussir les céramiques SiC.

Tableau récapitulatif :

| Rôle protecteur | Fonction | Bénéfice |

|---|---|---|

| Barrière chimique | Déplace l'oxygène et les gaz réactifs | Prévient l'oxydation du SiC et protège les composants du four en graphite |

| Stabilisateur physique | Maintient une pression de gaz positive | Supprime la décomposition thermique et la volatilisation du matériau |

| Assurance qualité | Maintient l'équilibre stœchiométrique | Assure des rapports chimiques précis et une cohérence microstructurale |

| Entretien de l'infrastructure | Environnement inerte pour le graphite | Prolonge la durée de vie des éléments chauffants et des écrans isolants |

Élevez votre production de céramiques avancées avec KINTEK

Atteindre l'équilibre stœchiométrique parfait dans le carbure de silicium nécessite plus que de la chaleur ; cela nécessite une atmosphère parfaitement contrôlée. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses du frittage à l'argon de haute pureté.

Que vous ayez besoin d'un contrôle précis de la pression pour supprimer la volatilisation ou de fours haute température personnalisables pour protéger vos matériaux uniques, notre équipe technique est prête à vous aider. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de laboratoire personnalisables peuvent optimiser votre processus de frittage et améliorer l'intégrité structurelle de vos matériaux.

Guide Visuel

Références

- Peroxymonosulfate Activation by Sludge-Derived Biochar via One-Step Pyrolysis: Pollutant Degradation Performance and Mechanism. DOI: 10.3390/w17172588

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Comment un système de contrôle de température de haute précision influence-t-il la taille des nanoparticules ? Maîtriser l'activation des catalyseurs

- Quel est le rôle d'un réacteur à lit fixe dans le processus de pyrolyse lente ? Production de biochar de haute qualité par ingénierie

- Quel est l'objectif principal du processus d'utilisation d'un four électrique dans les expériences sur le verre ? Analyser les contraintes et le transfert de chaleur

- Quelle est l'importance de l'utilisation d'un contrôleur de débit massique de gaz de haute précision pour le débit d'hydrogène ? | Master Uniform Thermal Reduction

- Pourquoi l'utilisation d'alliages de brasage actifs contenant de l'argent est-elle interdite dans les TEG ? Prévenir la dégradation des semi-conducteurs

- Quels problèmes de processus sont résolus par l'utilisation d'un modèle de four à poutres mobiles ? Relevez les défis de contrainte thermique des plaques plaquées.

- Quelles sont les caractéristiques idéales d'un milieu de trempe ? Atteindre une dureté et une sécurité optimales dans le traitement thermique

- Comment un four de séchage sous vide contribue-t-il au contrôle de l'humidité du biodiesel ? Assurer la qualité et la stabilité du carburant