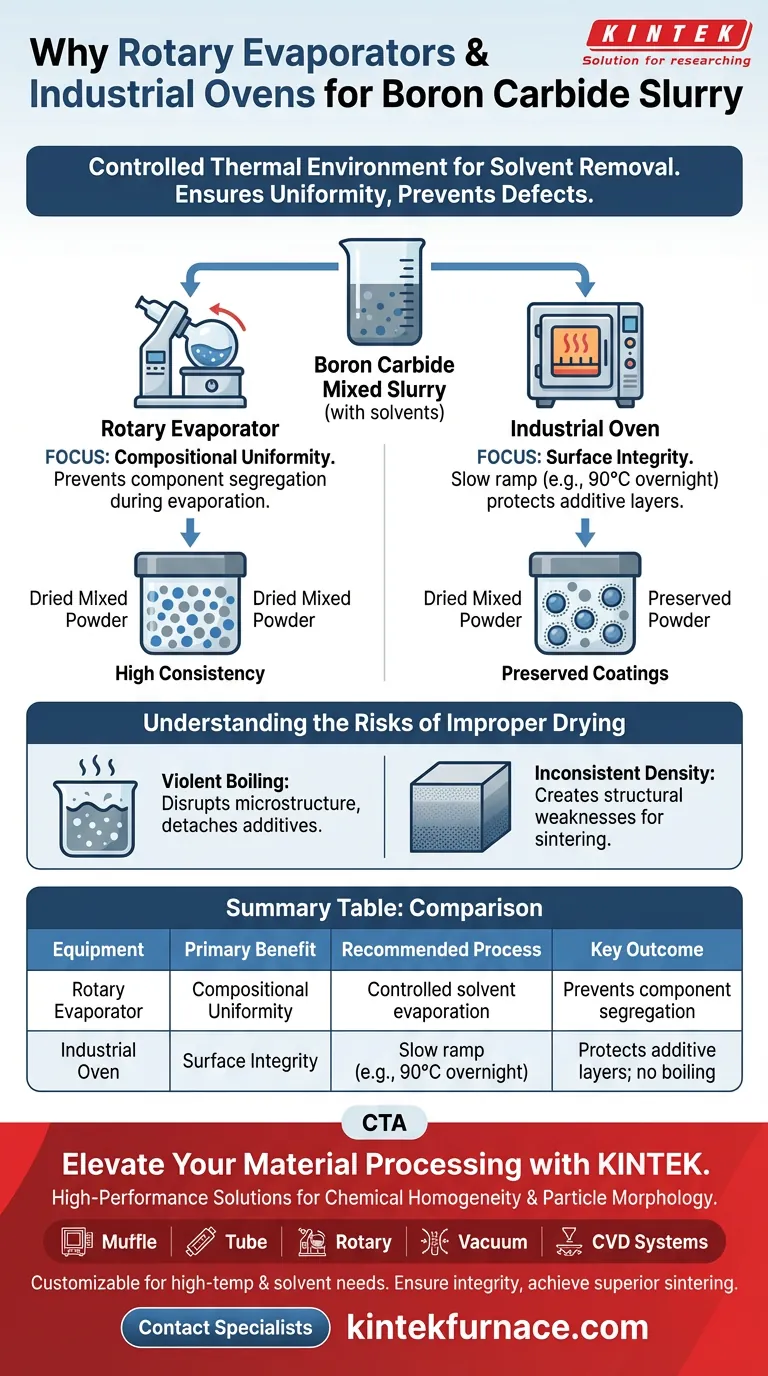

Les évaporateurs rotatifs et les fours industriels sont essentiels au traitement des suspensions de carbure de bore car ils fournissent un environnement thermique précis et contrôlé pour l'élimination des solvants. Ces appareils garantissent que, à mesure que les solvants organiques comme l'éthanol s'évaporent, le mélange critique d'ingrédients reste uniforme, évitant ainsi les défauts dans le produit céramique final.

La valeur fondamentale de cet équipement réside dans la régulation de la vitesse de séchage pour éviter la ségrégation des composants. En évitant l'évaporation incontrôlée, vous préservez l'homogénéité chimique et la structure physique de la poudre, ce qui est une condition préalable à la réussite du moulage et du frittage.

La science du séchage contrôlé

Prévention de la ségrégation des composants

Lorsque une suspension de carbure de bore est séchée, les solvants (souvent de l'éthanol) s'évaporent, laissant les solides derrière eux.

Sans séchage contrôlé, les particules plus lourdes et plus légères de la suspension ont tendance à se séparer.

Les évaporateurs rotatifs et les fours industriels gèrent le taux d'évaporation pour garantir que "la poudre mélangée séchée conserve une grande cohérence compositionnelle".

Préservation de la morphologie des particules

Les particules de carbure de bore sont souvent recouvertes de couches d'additifs pendant le processus de mélange.

Si l'environnement de séchage permet une ébullition violente ou des changements de phase rapides, ces couches d'additifs délicates peuvent se décoller ou se redistribuer de manière inégale.

Les fours industriels utilisent des protocoles spécifiques, tels que le chauffage à 90°C pendant la nuit, pour éliminer l'humidité lentement et maintenir intacts ces revêtements précurseurs.

Assurer le succès du frittage

La qualité de la phase de séchage dicte directement la qualité du produit final.

Si les composants de la poudre se séparent ou si les revêtements sont endommagés pendant le séchage, le matériau se comportera de manière imprévisible lors des étapes ultérieures de moulage et de frittage.

L'utilisation d'équipements spécialisés garantit que la poudre conserve les propriétés physiques nécessaires à la calcination à haute température.

Comprendre les risques d'un séchage inapproprié

Le danger de l'ébullition violente

Le risque le plus important dans le séchage des suspensions est le chauffage incontrôlé, qui conduit à une "ébullition violente".

Cette agitation physique perturbe la microstructure de la suspension, détachant les additifs critiques de la surface du carbure de bore.

Densité incohérente

Lorsque les solvants sont éliminés de manière inégale, cela crée des gradients de densité dans la poudre séchée finale.

Ces incohérences entraînent des faiblesses structurelles et des défaillances lorsque la poudre est finalement pressée et frittée en une pièce solide.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos composants en carbure de bore, alignez votre stratégie de séchage sur vos besoins de traitement spécifiques.

- Si votre objectif principal est l'uniformité compositionnelle : Utilisez des évaporateurs rotatifs pour garantir l'élimination des solvants sans provoquer la ségrégation des composants de la poudre mélangée.

- Si votre objectif principal est l'intégrité de la surface : Utilisez un four industriel avec une montée en température lente (par exemple, 90°C pendant la nuit) pour éviter l'ébullition violente et protéger les couches d'additifs.

Contrôlez la variable de séchage maintenant pour garantir la performance du matériau plus tard.

Tableau récapitulatif :

| Type d'équipement | Avantage principal | Processus recommandé | Résultat clé |

|---|---|---|---|

| Évaporateur rotatif | Uniformité compositionnelle | Évaporation contrôlée du solvant | Empêche la ségrégation des composants |

| Four industriel | Intégrité de la surface | Montée lente (par exemple, 90°C pendant la nuit) | Protège les couches d'additifs ; pas d'ébullition |

Améliorez votre traitement des matériaux avec KINTEK

Ne laissez pas un séchage inapproprié compromettre la performance de votre carbure de bore. KINTEK fournit des solutions de laboratoire et industrielles haute performance conçues pour préserver l'homogénéité chimique et la morphologie des particules.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous personnalisables pour vos besoins uniques en matière de laboratoire haute température et de manipulation de solvants. Assurez l'intégrité de vos précurseurs et obtenez des résultats de frittage supérieurs dès aujourd'hui.

Prêt à optimiser votre processus de séchage ? Contactez-nous dès aujourd'hui pour consulter nos spécialistes techniques.

Guide Visuel

Références

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi le niveau de vide de base d'un système de pulvérisation magnétron est-il essentiel pour les couches minces d'alliage Ru50Mo50(0001) ?

- Quels sont quelques exemples de procédés de chauffage industriel à haute température ? Explorez les applications clés et les avantages

- Quels sont les avantages de l'utilisation d'un réacteur à lit fixe ? Outils de précision pour l'activité catalytique de décomposition de l'ammoniac

- Quelle est la fonction d'un réacteur solvothermique ? Optimiser la synthèse des points polymères carbonés (CPD) avec une pression de précision

- Comment les environnements de réaction à haute pression facilitent-ils la synthèse solvothermale de Ag2Se ? Contrôle précis de la phase

- Comment un système de contrôle précis de la température facilite-t-il la conversion du PEHD ? Optimisez l'efficacité de votre pyrolyse catalytique

- Quel rôle l'équipement de chauffage industriel joue-t-il dans le processus de fabrication de l'acier à ressort 55Si2 lors du bobinage ?

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour un tissu de carbone enduit ? Protéger les substrats et optimiser l'adhérence