Dans la fabrication d'outils, les fours de traitement thermique ne sont pas une étape facultative ; ils sont le processus critique qui transforme une pièce de métal façonnée en un instrument de haute performance. Ces fours contrôlent précisément la température pour tremper ou recuire les matériaux, créant la dureté, la ténacité et la résistance à l'usure spécifiques requises pour des applications exigeantes comme la coupe, le moulage et l'estampage. Sans ce processus thermique contrôlé, un outil serait trop mou pour conserver un tranchant ou trop cassant pour résister aux contraintes opérationnelles.

Un four de traitement thermique modifie fondamentalement la structure cristalline interne de l'acier à outils. Cette transformation contrôlée est le seul moyen d'équilibrer les propriétés contradictoires de la dureté (pour un tranchant net et durable) et de la ténacité (pour résister à l'écaillage et à la rupture sous contrainte).

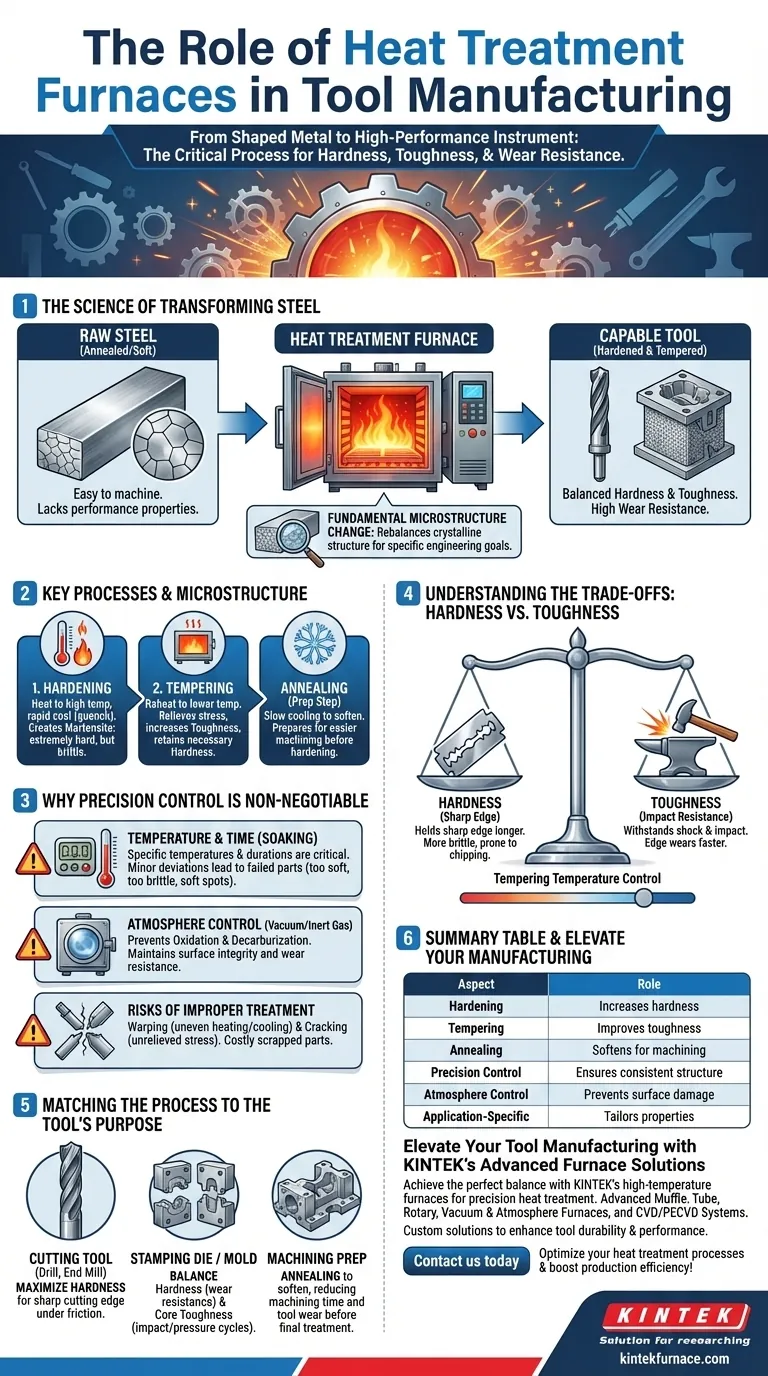

La science de la transformation de l'acier

La performance finale d'un outil n'est pas déterminée par sa seule forme, mais par sa microstructure interne. Le traitement thermique est la science de la manipulation de cette structure pour atteindre un objectif d'ingénierie spécifique.

De l'acier brut à l'outil performant

L'acier à outils brut est souvent livré à l'état recuit, ou adouci. Cela le rend plus facile et plus économique à usiner, couper et former. Cependant, dans cet état mou, il lui manque les propriétés nécessaires pour fonctionner comme un outil.

Le rôle de la microstructure

Les propriétés de l'acier — sa dureté, sa ténacité et sa résistance à l'usure — sont dictées par sa structure cristalline interne, appelée sa microstructure. L'objectif du traitement thermique est de réorganiser cette microstructure de manière précise et prévisible.

Processus clés : durcissement et revenu

Le processus en deux étapes le plus courant comprend le durcissement et le revenu. Tout d'abord, l'outil est chauffé à une température très élevée et spécifique, puis rapidement refroidi (trempé). Cela "gèle" l'acier dans un état extrêmement dur mais aussi très cassant appelé martensite.

Ensuite, l'outil est revenu en le réchauffant à une température plus basse. Cette étape cruciale soulage les contraintes internes et réduit la fragilité, augmentant la ténacité de l'outil tout en conservant la dureté nécessaire.

Recuit : préparation à l'usinage

Le recuit est un processus distinct utilisé pour obtenir l'effet inverse. En chauffant l'acier puis en le refroidissant très lentement, le matériau devient mou et ductile. Cela est souvent fait avant l'usinage pour faciliter le processus de formage, après quoi la pièce finie subira un durcissement et un revenu.

Pourquoi un contrôle de précision est non négociable

Le succès du traitement thermique repose sur la capacité du four à exécuter une recette thermique avec une précision absolue. Des déviations mineures peuvent entraîner une défaillance complète de la pièce.

L'impact de la température

Les températures cibles pour le durcissement et le revenu sont extrêmement spécifiques à l'alliage d'acier utilisé. Une déviation de quelques degrés seulement peut entraîner un outil trop mou, trop cassant ou présentant des points faibles internes, le rendant inutile.

L'importance du temps (maintien)

L'outil doit être maintenu à la température cible pendant une durée spécifique, un processus connu sous le nom de maintien. Cela garantit que la chaleur pénètre uniformément tout le volume de l'outil et que le changement microstructural souhaité est complet.

L'atmosphère à l'intérieur du four

Pour les outils haute performance, l'atmosphère à l'intérieur du four est également critique. L'utilisation d'une atmosphère sous vide ou de gaz inerte empêche l'oxydation et la décarburation de surface — une perte de carbone de la surface de l'acier — ce qui dégraderait la performance et la résistance à l'usure de l'outil.

Comprendre les compromis

Le traitement thermique ne consiste pas à maximiser une seule propriété ; il s'agit d'atteindre l'équilibre optimal pour une application spécifique. Comprendre ces compromis est essentiel pour la conception des outils.

Dureté vs. Ténacité

C'est le compromis central dans la fabrication d'outils. Un outil plus dur conserve un tranchant plus longtemps mais est plus cassant et sujet à l'écaillage sous l'effet de chocs. Un outil plus tenace peut résister aux chocs mais son tranchant peut s'user plus rapidement. La température de revenu contrôle directement cet équilibre.

Le risque d'un traitement inapproprié

Un cycle de traitement thermique mal exécuté est coûteux. Les défaillances les plus courantes sont le gauchiement dû à un chauffage ou un refroidissement inégal, et la fissuration due à des contraintes internes non soulagées. Cela peut mettre au rebut une pièce qui a déjà subi un usinage coûteux et long.

Coût et débit

Le traitement thermique est un processus énergivore et souvent long. Les fours représentent un investissement en capital significatif et leur temps de cycle opérationnel peut être un goulot d'étranglement dans le flux de production global. Cependant, ce coût est essentiel pour créer un outil qui fonctionne de manière fiable.

Adapter le processus à l'objectif de l'outil

Le protocole de traitement thermique correct est entièrement déterminé par la fonction prévue de l'outil.

- Si votre objectif principal est un outil de coupe (par exemple, un foret ou une fraise en bout) : Le traitement thermique doit maximiser la dureté pour maintenir un tranchant aiguisé sous friction et à des températures élevées, même au détriment d'une certaine ténacité.

- Si votre objectif principal est une matrice d'estampage ou un moule : Le traitement doit équilibrer une dureté de surface élevée pour la résistance à l'usure avec une ténacité de cœur significative pour résister à des millions de cycles d'impact et de pression sans fissuration.

- Si votre objectif principal est de préparer l'acier pour un usinage complexe : Le processus clé est le recuit, qui adoucit le matériau pour réduire le temps d'usinage, l'usure de l'outil et le coût global de fabrication avant le cycle de durcissement final.

En fin de compte, la maîtrise du processus de traitement thermique est ce qui distingue un simple objet métallique d'un outil industriel durable et de haute précision.

Tableau récapitulatif :

| Aspect | Rôle dans la fabrication d'outils |

|---|---|

| Durcissement | Augmente la dureté par chauffage et refroidissement rapide pour former de la martensite. |

| Revenu | Réduit la fragilité, améliore la ténacité après durcissement. |

| Recuit | Adoucit l'acier pour un usinage plus facile avant le traitement final. |

| Contrôle de précision | Assure une température et un temps exacts pour une microstructure cohérente. |

| Contrôle d'atmosphère | Prévient l'oxydation et la décarburation dans des environnements sous vide ou gaz inerte. |

| Spécifique à l'application | Adapte l'équilibre dureté vs ténacité pour les outils de coupe, de moulage ou d'estampage. |

Élevez votre fabrication d'outils avec les solutions de fours avancées de KINTEK

Vous avez du mal à atteindre l'équilibre parfait entre dureté et ténacité dans vos outils ? KINTEK est spécialisé dans les fours à haute température conçus pour un traitement thermique de précision. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de répondre à vos exigences expérimentales uniques, améliorant la durabilité et la performance des outils.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de fours sur mesure peuvent optimiser vos processus de traitement thermique et augmenter votre efficacité de production !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les méthodes de transfert de chaleur dans les fours ? Maîtrisez le contrôle de la chaleur pour de meilleurs résultats

- Quel rôle le contrôle précis de la température joue-t-il dans les tests de lixiviation des déchets nucléaires ? Assurer des évaluations de sécurité précises

- Quel rôle joue un four thermostatique haute performance dans la détermination de la teneur en humidité des sous-produits de la betterave sucrière ?

- Comment fonctionne un four à lot et quels sont ses avantages ? Améliorez la précision et la flexibilité du traitement thermique

- Pourquoi un four de séchage sous vide est-il nécessaire pour le charbon actif ? Assurer une analyse BET et de la granulométrie des pores précise

- Comment les systèmes de pulvérisation cathodique et les procédés de décollement interagissent-ils ? Maîtrisez la fabrication de micro-dispositifs pour les mesures ST-FMR

- Quelle est l'importance de l'analyse des diagrammes de Bode pour la stabilité du four électrique ? Optimiser le contrôle et la précision

- Pourquoi un four de traitement thermique rapide (RTP) est-il nécessaire pour la fabrication de diodes ? Atteindre des contacts ohmiques stables