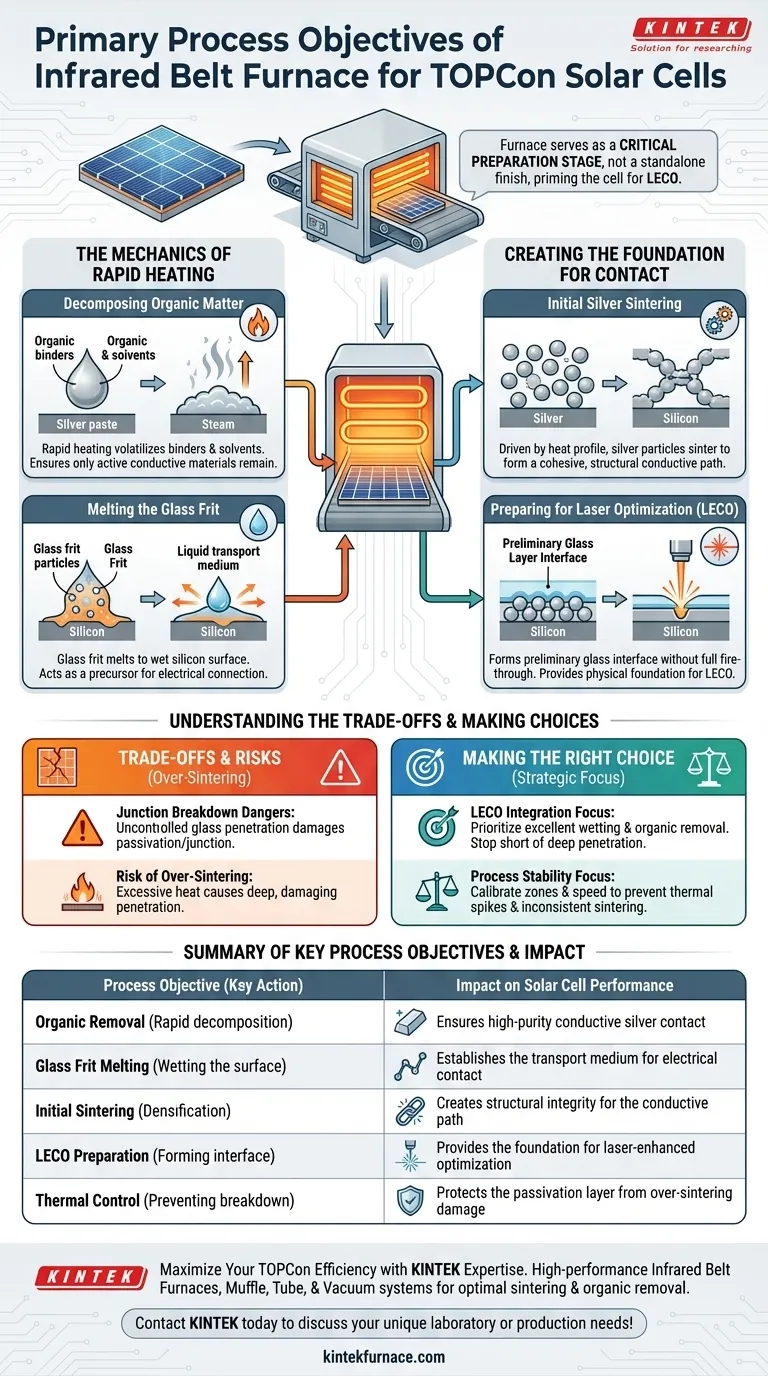

Les principaux objectifs du processus d'utilisation d'un four à bande infrarouge pour la préparation des électrodes TOPCon sont de décomposer rapidement les composants organiques de la pâte d'argent et de faire fondre simultanément le frittage de verre pour mouiller la surface du silicium. Ce traitement thermique spécifique est conçu pour réaliser le frittage initial des particules d'argent, créant une interface préliminaire qui sert de base physique à l'optimisation ultérieure des contacts.

Le four à bande infrarouge agit comme une étape de préparation critique plutôt que comme une étape de finition autonome. Il établit l'interface de couche de verre et l'état de frittage de l'argent nécessaires pour permettre l'optimisation des contacts par laser (LECO), garantissant que la cellule est préparée pour des performances à haute efficacité.

La mécanique du chauffage rapide

Décomposition de la matière organique

La première fonction critique du four est l'élimination des composants non métalliques.

La pâte d'argent utilisée pour la métallisation contient des liants et des solvants organiques. Le four utilise un processus de chauffage rapide pour volatiliser et décomposer efficacement cette matière organique. Cela garantit que seuls les matériaux conducteurs actifs restent pour former l'électrode.

Fusion du frittage de verre

Simultanément, le four doit atteindre des températures suffisantes pour faire fondre le frittage de verre contenu dans la pâte.

Une fois fondu, ce frittage de verre agit comme le milieu de transport. Son rôle principal à ce stade est de mouiller efficacement la surface du silicium. Cette action de mouillage est le précurseur de l'établissement d'une connexion électrique entre l'électrode métallique et la plaquette de silicium.

Créer la base du contact

Frittage initial de l'argent

Au-delà du nettoyage de la pâte et de la fusion du verre, le four assure la densification initiale du métal.

Le profil de chaleur amène les particules d'argent à commencer à fritter, se liant pour former un chemin conducteur cohérent. Cela crée l'intégrité structurelle requise pour le transport du courant à travers les doigts de grille.

Préparation à l'optimisation par laser (LECO)

Dans le traitement TOPCon moderne, le four n'est souvent pas l'étape finale de formation du contact.

L'objectif spécifique ici est de former une interface préliminaire de couche de verre. En établissant cette couche sans complètement traverser la passivation de manière dommageable, le four fournit la "base physique" requise pour que la technologie d'optimisation des contacts par laser (LECO) finalise ensuite le contact à faible résistance.

Comprendre les compromis

Le risque de frittage excessif

Bien que la chaleur soit nécessaire, une exposition thermique excessive est un mode de défaillance principal.

Si le profil de température est trop agressif ou si la vitesse du convoyeur est trop lente, le processus risque un "frittage excessif". Cela se produit lorsque la pâte métallique pénètre trop profondément ou agressivement dans la structure du silicium.

Dangers de rupture de jonction

Le frittage excessif conduit directement à la rupture de jonction.

Les données supplémentaires indiquent que si le frittage de verre pénètre la couche de passivation de manière incontrôlée, il peut endommager la région de silicium fortement dopée ou la jonction sous-jacente. Par conséquent, un contrôle précis du profil de température est essentiel pour équilibrer un mouillage adéquat par rapport à la destruction de la capacité de génération de tension de la cellule.

Faire le bon choix pour votre processus

En fonction de votre stratégie d'intégration spécifique, votre concentration sur les paramètres du four changera :

- Si votre objectif principal est l'intégration LECO : Privilégiez un profil qui assure un excellent mouillage du verre et une bonne élimination des matières organiques, mais qui s'arrête avant une pénétration profonde, laissant le travail principal au laser.

- Si votre objectif principal est la stabilité du processus : Assurez-vous que votre vitesse de convoyeur et vos zones de température sont calibrées pour éviter les pics thermiques qui entraînent des dommages à la jonction ou un frittage incohérent.

Le succès du four à bande infrarouge réside dans sa capacité à fournir une base thermique précise, équilibrant la préparation des matériaux avec une protection stricte de la structure de silicium sous-jacente.

Tableau récapitulatif :

| Objectif du processus | Action clé | Impact sur les performances de la cellule solaire |

|---|---|---|

| Élimination des matières organiques | Décomposition rapide des liants et solvants | Assure un contact argenté conducteur de haute pureté |

| Fusion du frittage de verre | Mouillage de la surface du silicium | Établit le milieu de transport pour le contact électrique |

| Frittage initial | Densification des particules d'argent | Crée l'intégrité structurelle du chemin conducteur |

| Préparation LECO | Formation de l'interface de verre préliminaire | Fournit la base pour l'optimisation assistée par laser |

| Contrôle thermique | Prévention de la rupture de jonction | Protège la couche de passivation des dommages dus au frittage excessif |

Maximisez l'efficacité de votre TOPCon avec l'expertise KINTEK

Atteindre le profil thermique parfait pour la métallisation des cellules solaires TOPCon nécessite précision et fiabilité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours à bande infrarouge, des fours à moufle, des fours tubulaires et des systèmes sous vide haute performance conçus pour les exigences rigoureuses de la recherche et de la production solaires avancées. Nos solutions de chauffage personnalisables garantissent un frittage et une élimination des matières organiques optimaux tout en protégeant les structures de jonction délicates.

Prêt à optimiser les contacts de vos cellules solaires ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en laboratoire ou en production !

Guide Visuel

Références

- Johannes Greulich, Stefan Rein. Microstructure Analysis of Current‐Fired Contacts on TOPCon Layers. DOI: 10.1002/solr.202500197

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel rôle joue un four à arc-imagerie dans la synthèse de NaMgPO4:Eu ? Découverte rapide de phases et isolement de l'olivine

- Comment l'analyse thermogravimétrique (ATG/ATG dérivée) fournit-elle des orientations industrielles ? Optimisation du traitement des poussières de haut fourneau

- Pourquoi un four de séchage sous vide de laboratoire est-il important pour l'étape de post-traitement des plaques d'électrodes ? Améliorer la durée de vie de la batterie

- Quels types de fours sont couramment utilisés pour le frittage ? Choisissez le bon four pour votre procédé

- Quels sont les avantages du procédé PVT par rapport aux méthodes en solution pour les cristaux organiques ? Amélioration de la pureté et de l'uniformité

- Comment la température est-elle régulée dans les fours de laboratoire ? Maîtrisez un contrôle de précision pour des résultats fiables

- Pourquoi le contrôle de la température et de la pression sont-ils critiques pour les feuilles d'électrodes V-NbOPO4@rGO ? Optimisez les performances de votre batterie

- Pourquoi utilise-t-on un broyeur vibrant pour le broyage ultrafin lors de la préparation d'échantillons de magnésite pour des tests de potentiel zêta ?