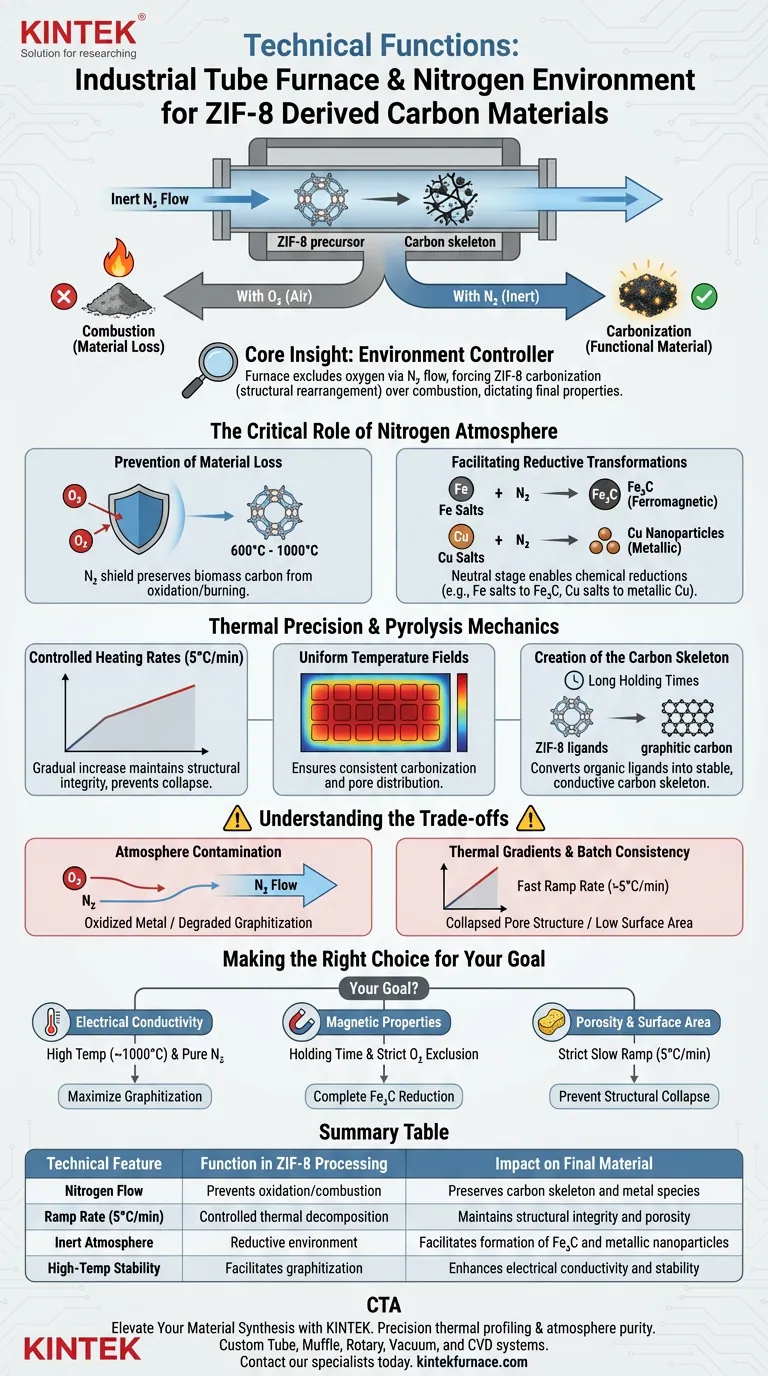

La fonction technique d'un four tubulaire industriel dans ce contexte est de fournir un réacteur thermique strictement réglementé qui découple les hautes températures de l'oxydation. En maintenant un flux continu d'azote gazeux inerte, le système permet la pyrolyse des précurseurs ZIF-8, permettant la conversion précise des ligands organiques en squelettes carbonés conducteurs et la transformation des sels métalliques en espèces actives sans combustion.

Idée clé : Le four tubulaire n'est pas simplement un élément chauffant ; c'est un contrôleur d'environnement. En excluant l'oxygène par un flux d'azote, il force le matériau ZIF-8 à subir une carbonisation (réarrangement structurel) plutôt qu'une combustion (brûlage), dictant directement la conductivité, la porosité et les propriétés magnétiques du matériau final.

Le rôle critique de l'atmosphère d'azote

Prévention de la perte de matière

Aux températures élevées requises pour ce processus (souvent entre 600°C et 1000°C), les matériaux à base de carbone sont très sensibles à l'oxydation.

Sans écran d'azote, les composants organiques du ZIF-8 réagiraient avec l'oxygène et brûleraient complètement. L'atmosphère d'azote inerte garantit que le carbone de la biomasse est préservé et restructuré plutôt que consommé.

Facilitation des transformations réductrices

L'environnement d'azote crée une scène neutre qui permet des réductions chimiques spécifiques.

Comme mentionné dans vos données principales, cette atmosphère permet aux sels de fer imprégnés de se transformer en espèces de carbure de fer ferromagnétique (Fe3C). De même, elle permet la réduction d'autres métaux, comme la conversion de sels de cuivre en nanoparticules de cuivre métalliques, qui formeraient autrement des oxydes à l'air libre.

Précision thermique et mécanique de la pyrolyse

Vitesse de chauffage contrôlée

Le four tubulaire permet des vitesses de montée en température programmables, telles que la vitesse spécifique de 5 °C par minute mentionnée dans les spécifications techniques.

Cette augmentation progressive est essentielle pour maintenir l'intégrité structurelle du matériau. Une vitesse contrôlée empêche l'effondrement rapide du réseau, permettant aux ligands organiques de se décomposer systématiquement en un substrat carboné dopé à l'azote.

Champs de température uniformes

Pour les applications industrielles, la cohérence entre les lots de matériaux est primordiale.

Le four tubulaire fournit un champ de température uniforme qui assure une carbonisation cohérente dans tout l'échantillon. Cette uniformité a un impact direct sur la porosité de l'adsorbant final et sur la distribution homogène des sites actifs chimiques.

Création du squelette carboné

La fonction déterminante du four est de faciliter un traitement thermique de longue durée, connu sous le nom de temps de maintien.

Pendant cette phase, les ligands organiques du ZIF-8 sont convertis en un squelette carboné chimiquement stable et électriquement conducteur. Ce processus, impliquant souvent une graphitisation à des températures plus élevées (par exemple, 1000°C), verrouille les structures poreuses spécifiques dérivées du réseau ZIF d'origine.

Comprendre les compromis

Le risque de contamination de l'atmosphère

Le processus repose entièrement sur la pureté du flux d'azote.

Même des traces d'oxygène entrant dans le tube peuvent dégrader le processus de graphitisation ou oxyder les sites actifs métalliques (par exemple, transformer le Fe3C en oxyde de fer), rendant le matériau moins conducteur ou non magnétique.

Gradients thermiques et cohérence des lots

Bien que les fours tubulaires offrent un contrôle précis, augmenter la température trop rapidement pour gagner du temps est un piège courant.

Accélérer la vitesse de chauffage au-delà des 5 °C/min recommandés peut entraîner l'effondrement de la structure poreuse avant que le squelette carboné ne durcisse, résultant en un matériau avec une faible surface spécifique et de faibles performances catalytiques.

Faire le bon choix pour votre objectif

Pour optimiser vos matériaux dérivés du ZIF-8, alignez vos réglages de four sur votre objectif final spécifique :

- Si votre objectif principal est la conductivité électrique : Privilégiez des températures plus élevées (environ 1000°C) et assurez une pureté absolue de l'azote pour maximiser la graphitisation du squelette carboné.

- Si votre objectif principal est les propriétés magnétiques : Concentrez-vous sur le temps de maintien et l'exclusion stricte de l'oxygène pour assurer la réduction complète des sels de fer en carbure de fer ferromagnétique (Fe3C).

- Si votre objectif principal est la porosité et la surface spécifique : Respectez strictement les vitesses de chauffage lentes (par exemple, 5 °C/min) pour éviter l'effondrement structurel pendant la décomposition des ligands.

La précision du profil thermique et la pureté de l'atmosphère font la différence entre la création de carbone fonctionnel haute performance et la création de simple cendre.

Tableau récapitulatif :

| Caractéristique technique | Fonction dans le traitement du ZIF-8 | Impact sur le matériau final |

|---|---|---|

| Flux d'azote | Empêche l'oxydation/combustion | Préserve le squelette carboné et les espèces métalliques |

| Vitesse de montée (5°C/min) | Décomposition thermique contrôlée | Maintient l'intégrité structurelle et la porosité |

| Atmosphère inerte | Environnement réducteur | Facilite la formation de Fe3C et de nanoparticules métalliques |

| Stabilité à haute température | Facilite la graphitisation | Améliore la conductivité électrique et la stabilité |

Élevez votre synthèse de matériaux avec KINTEK

La précision du profilage thermique et la pureté de l'atmosphère font la différence entre un carbone fonctionnel haute performance et de la simple cendre. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de tubes, muffles, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre aux exigences rigoureuses de la dérivation du ZIF-8 et de la carbonisation avancée.

Nos fours de laboratoire haute température fournissent les champs de température uniformes et le contrôle de l'azote hermétique requis pour garantir que vos matériaux atteignent une conductivité, une porosité et des propriétés magnétiques optimales.

Prêt à optimiser votre recherche ou votre production ? Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Yongheng Shi, Wei Du. Preparation of Ordered Macroporous ZIF-8-Derived Magnetic Carbon Materials and Its Application for Lipase Immobilization. DOI: 10.3390/catal14010055

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Pourquoi utiliser des tubes sous vide scellés pour les supports de pérovskite ? Obtenez une uniformité supérieure dans la synthèse de couches minces

- Quelle est la fonction d'un four tubulaire à haute température dans le traitement de recuit des électrodes ZnIn ?

- Quel est le but principal de l'utilisation d'un four tubulaire pendant la phase de désencollage ? Optimiser la pureté de surface des fibres de carbone

- Quelles sont les différences clés entre les fours tubulaires ? Choisissez celui qui convient aux besoins de votre laboratoire

- Comment un four tubulaire de laboratoire facilite-t-il la transformation de l'hydrochar en carbone poreux hiérarchique ?

- Quels sont les critères de sélection d'un réacteur à tube de quartz utilisé dans les tests RWGS ? Optimisez les performances de votre catalyseur

- Comment un réacteur à lit fixe de laboratoire en quartz simule-t-il les conditions industrielles ? Évaluation de la stabilité du catalyseur Pt-Ni

- Quel rôle joue un four tubulaire de laboratoire dans la préparation du biochar à partir de noyaux de dattes ? Optimiser la pyrolyse.