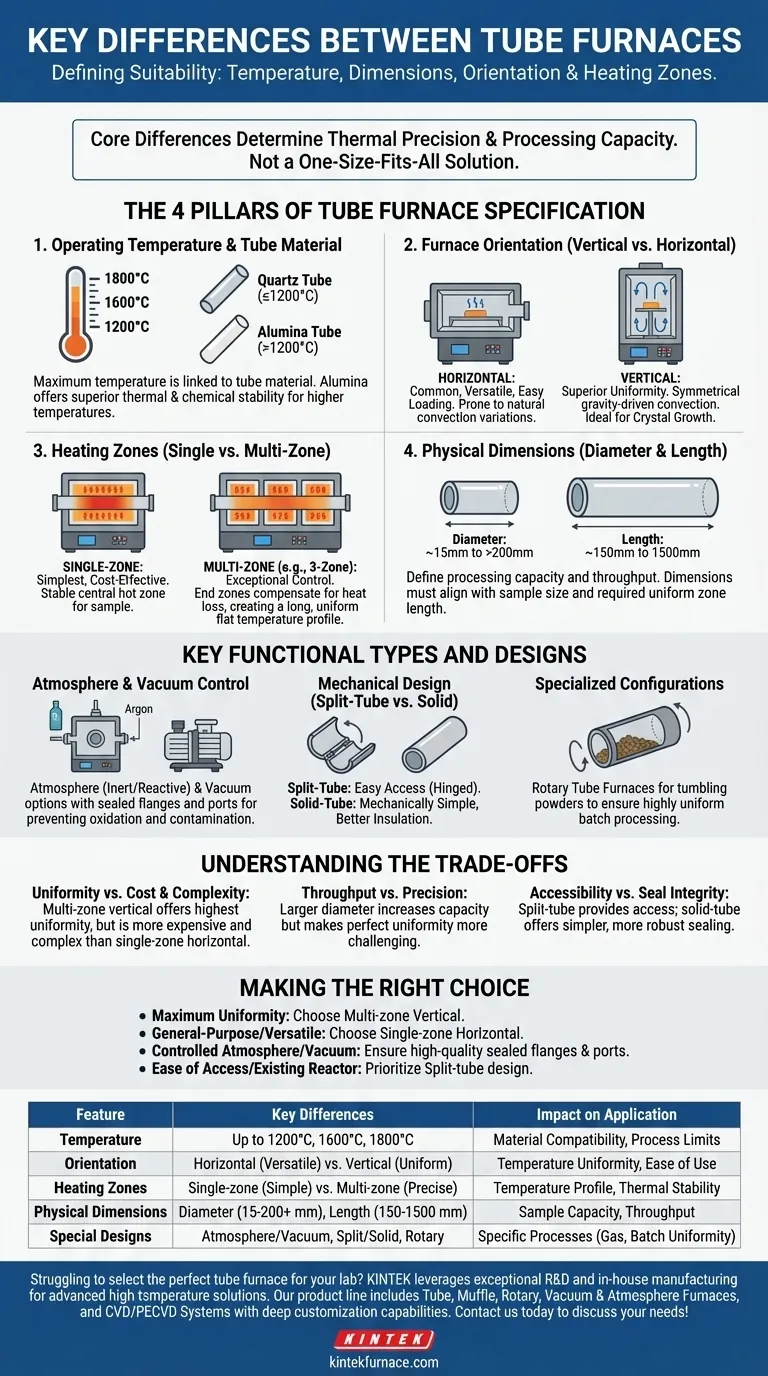

À la base, les différences clés entre les fours tubulaires sont définies par leur température de fonctionnement, leurs dimensions physiques (diamètre et longueur), leur orientation (verticale ou horizontale) et le nombre de zones de chauffage indépendantes. Ces facteurs influencent directement la pertinence du four pour des applications spécifiques, telles que la synthèse de matériaux, le recuit ou la croissance de cristaux, en déterminant sa précision thermique et sa capacité de traitement.

Un four tubulaire n'est pas un outil universel. Comprendre les différences fondamentales de conception est essentiel, car chaque choix — de l'orientation au nombre de zones de chauffage — représente un compromis direct entre l'uniformité de la température, la simplicité d'utilisation et le coût.

Les piliers de la spécification du four tubulaire

Pour sélectionner l'instrument correct, vous devez évaluer quatre caractéristiques principales. Chacune dicte l'enveloppe de performance du four et sa compatibilité avec votre processus scientifique ou industriel.

Pilier 1 : Température de fonctionnement et matériau du tube

La température maximale réalisable est une spécification principale, se situant généralement dans des plages allant jusqu'à 1200°C, 1600°C ou 1800°C.

Cette cote de température est intrinsèquement liée au matériau du tube de processus lui-même. Les tubes en quartz sont courants pour les applications allant jusqu'à 1200°C, tandis que les tubes en alumine de haute pureté sont nécessaires pour les températures plus élevées en raison de leur stabilité thermique et chimique supérieure.

Pilier 2 : Orientation du four (Verticale vs Horizontale)

L'orientation physique du tube a un impact significatif sur la performance thermique et constitue un point de décision critique.

Les fours horizontaux sont la configuration la plus courante. Ils sont polyvalents et faciles à charger pour une large gamme d'applications, mais peuvent être sensibles à de légères variations de température le long de la longueur du tube en raison de la convection naturelle.

Les fours verticaux offrent une uniformité de température supérieure. La convection due à la gravité est plus symétrique le long de l'axe du tube, ce qui résulte en un environnement thermique plus constant, essentiel pour des processus tels que la croissance de cristaux ou la fabrication de semi-conducteurs.

Pilier 3 : Zones de chauffage (Simple vs Multi-zone)

Le nombre d'éléments chauffants, ou zones, contrôlés indépendamment détermine le niveau de contrôle dont vous disposez sur le profil de température.

Un four à zone unique est le plus simple et le plus économique. Il est idéal pour chauffer un échantillon situé dans la zone chaude centrale où la température est la plus stable.

Les fours multi-zones, le plus souvent à trois zones, offrent un contrôle exceptionnel sur l'uniformité de la température. Les deux zones d'extrémité sont programmées pour compenser la perte de chaleur aux ouvertures du tube, créant un profil de température plat beaucoup plus long et plus uniforme dans la zone centrale.

Pilier 4 : Dimensions physiques (Diamètre et Longueur)

Le diamètre chauffé du four (d'environ 15 mm à plus de 200 mm) et la longueur (d'environ 150 mm à 1500 mm) définissent sa capacité de traitement.

Ces dimensions doivent être choisies en fonction de la taille de votre échantillon, du débit requis et de la longueur de la zone de température uniforme nécessaire pour votre processus.

Types et conceptions fonctionnels clés

Au-delà des spécifications de base, plusieurs conceptions fonctionnelles répondent à des exigences de processus spécifiques.

Contrôle de l'atmosphère et du vide

De nombreux processus nécessitent un environnement non ambiant. Les fours à atmosphère sont conçus avec des brides d'extrémité scellées et des orifices de gaz pour permettre le traitement sous gaz inerte (par exemple, Argon) ou réactif.

Les fours sous vide sont un sous-ensemble de ceux-ci, équipés de joints et de ports de vide de meilleure qualité pour éliminer l'air et d'autres gaz, ce qui est essentiel pour prévenir l'oxydation et la contamination.

Conception mécanique (Tube fendu vs Plein)

Cette distinction concerne la manière dont vous accédez au tube de processus. Les fours à tube fendu sont articulés et peuvent être ouverts sur toute leur longueur, permettant un placement et un retrait faciles du tube ou des échantillons. Ceci est inestimable lorsque l'on travaille avec des réacteurs fixes ou des substrats délicats.

Les fours à tube plein, ou fours intégrés, possèdent une chambre cylindrique fixe dans laquelle le tube de processus est inséré. Ils sont mécaniquement plus simples et peuvent offrir une meilleure isolation.

Configurations spécialisées

Pour des applications industrielles de niche, vous pouvez rencontrer des conceptions spécialisées telles que les fours tubulaires rotatifs. Dans ces modèles, le tube entier tourne pour culbuter des poudres ou des granulés, garantissant que chaque particule est exposée aux mêmes conditions thermiques pour un traitement par lot hautement uniforme.

Comprendre les compromis

Votre choix ne consiste pas à trouver le « meilleur » four, mais celui qui convient à votre objectif. Chaque caractéristique de conception implique un compromis.

Uniformité vs Coût et Complexité

Un four vertical à trois zones offre la plus haute uniformité de température possible. Cependant, il est plus cher et nécessite une programmation et une configuration plus complexes qu'un simple modèle horizontal à zone unique.

Rendement vs Précision

Un four de grand diamètre peut traiter des échantillons plus grands ou des volumes de matériaux plus importants. Obtenir une uniformité thermique parfaite sur ce diamètre plus large est plus difficile et peut nécessiter une configuration multi-zone.

Accessibilité vs Intégrité du joint

Un four à tube fendu offre une facilité d'accès inégalée pour le chargement et le déchargement. Une conception à tube plein, cependant, peut parfois fournir une plate-forme plus simple et plus robuste pour obtenir un joint sous vide de haute intégrité.

Faire le bon choix pour votre objectif

Pour sélectionner le four approprié, alignez ses capacités directement sur votre exigence de processus principale.

- Si votre objectif principal est l'uniformité maximale de la température : Choisissez un four vertical multi-zone (de préférence à trois zones) pour minimiser les gradients thermiques.

- Si votre objectif principal est le chauffage de laboratoire polyvalent et la flexibilité : Un four horizontal à zone unique offre une solution robuste, économique et flexible pour de nombreuses applications.

- Si votre objectif principal est le traitement sous atmosphère contrôlée ou sous vide : Assurez-vous que le modèle est spécifiquement conçu avec des brides d'extrémité scellées de haute qualité et les orifices de gaz ou de vide nécessaires.

- Si votre objectif principal est la facilité de chargement des échantillons ou l'utilisation d'un réacteur existant : Privilégiez une conception à tube fendu pour permettre au four de s'ouvrir et de s'installer autour de votre installation.

En fin de compte, une compréhension claire de vos besoins de processus est le seul facteur qui peut vous guider vers l'instrument correct.

Tableau récapitulatif :

| Caractéristique | Différences clés | Impact sur l'application |

|---|---|---|

| Température de fonctionnement | Plages jusqu'à 1200°C, 1600°C, 1800°C | Détermine la compatibilité des matériaux et les limites du processus |

| Orientation | Horizontale (polyvalente) vs Verticale (uniforme) | Affecte l'uniformité de la température et la facilité d'utilisation |

| Zones de chauffage | Zone unique (simple) vs Multi-zone (précise) | Contrôle le profil de température et la stabilité thermique |

| Dimensions physiques | Diamètre (15-200+ mm), Longueur (150-1500 mm) | Définit la capacité d'échantillonnage et le débit |

| Conceptions spéciales | Atmosphère/Vide, Tube fendu/Plein, Rotatif | Permet des processus spécifiques comme le contrôle des gaz ou l'uniformité par lot |

Vous avez du mal à choisir le four tubulaire parfait pour votre laboratoire ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans la recherche, la science des matériaux ou le traitement industriel, nous pouvons vous aider à obtenir un contrôle thermique précis et une efficacité améliorée. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment notre expertise peut bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %