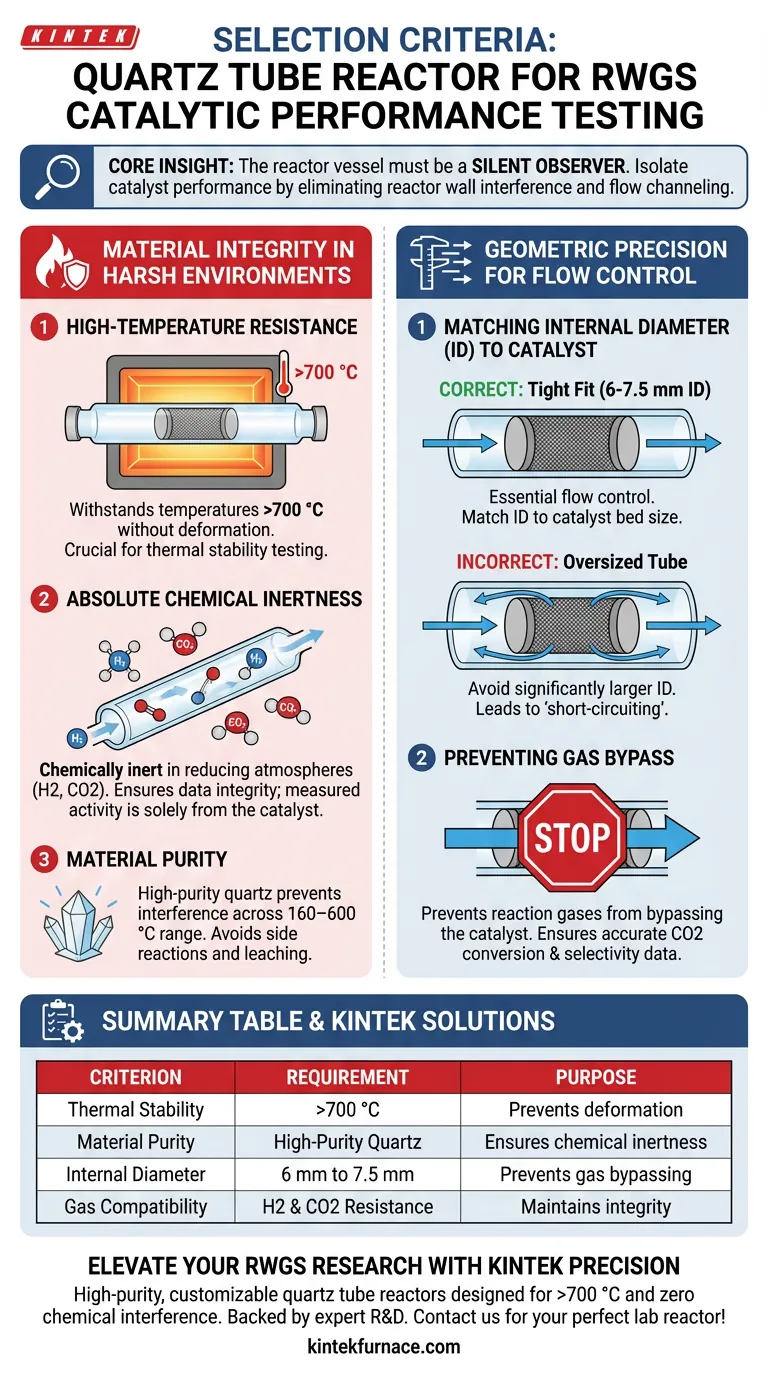

Pour sélectionner le bon réacteur à tube de quartz pour les tests RWGS, vous devez prioriser trois facteurs critiques : une stabilité thermique supérieure à 700 °C, une inertie chimique absolue dans les atmosphères réductrices et des dimensions internes précises. Plus précisément, un diamètre interne étroit (généralement autour de 6 mm à 7,5 mm) est essentiel pour correspondre à la taille du lit catalytique, garantissant que le gaz de réaction traverse le catalyseur plutôt que de le contourner.

Idée clé : Le récipient du réacteur doit agir comme un observateur silencieux, pas comme un participant. Votre stratégie de sélection vise à isoler les performances du catalyseur en éliminant deux sources majeures d'erreur expérimentale : l'interférence chimique des parois du réacteur et le canalisation physique du flux autour du lit catalytique.

Intégrité du matériau dans les environnements difficiles

Exigence de résistance aux hautes températures

La réaction de déplacement eau-gaz inverse (RWGS) fonctionne dans des conditions thermiques intenses.

Le tube de quartz sélectionné doit résister à des températures supérieures à 700 °C sans ramollir ni se déformer. Ce plafond thermique permet de tester rigoureusement la stabilité thermique inhérente aux catalyseurs d'oxydes à haute entropie.

Inertie chimique absolue

L'environnement du réacteur implique des températures élevées et une atmosphère réductrice contenant de l'hydrogène (H2) et du dioxyde de carbone (CO2).

Il est essentiel que le matériau de quartz reste chimiquement inerte et ne réagisse pas avec ces gaz ou le catalyseur lui-même. Cela garantit que toute activité catalytique mesurée provient uniquement du catalyseur, préservant ainsi l'intégrité des données.

Le rôle de la pureté du matériau

Du quartz de haute pureté est nécessaire pour éviter les interférences sur une large plage de test (souvent 160–600 °C).

Les impuretés dans le quartz de qualité inférieure pourraient potentiellement catalyser des réactions secondaires ou se lixivier dans l'échantillon, faussant les résultats du test de performance.

Précision géométrique pour le contrôle du débit

Correspondance du diamètre intérieur au catalyseur

Il existe une relation directe entre le diamètre intérieur (ID) du tube et la forme physique de votre catalyseur (par exemple, disques de mousse de nickel).

Si vous utilisez des disques de mousse de 6 mm, le tube de quartz doit avoir un ID étroit correspondant (environ 6–7,5 mm). Cette tolérance serrée n'est pas seulement pour l'ajustement ; c'est un mécanisme de contrôle de débit critique.

Prévention du contournement du gaz

La défaillance mécanique la plus courante dans les tests de réacteur à lit fixe est le court-circuit.

Si le diamètre intérieur est significativement plus grand que le lit catalytique, les gaz de réaction circuleront par le chemin de moindre résistance plutôt que par le catalyseur. Cela entraîne des taux de conversion de CO2 inexacts et des données de sélectivité erronées.

Pièges courants à éviter

L'erreur du « tube surdimensionné »

L'utilisation d'un tube de réacteur standard à large diamètre pour des tests de catalyseurs à petite échelle est une erreur fréquente.

Même un petit espace entre le lit catalytique et la paroi du tube permet au gaz de contourner le matériau actif, ce qui entraîne une sous-estimation massive de l'activité catalytique.

Ignorer la marge thermique

Sélectionner un tube évalué exactement pour votre température de fonctionnement (par exemple, 600 °C) ne laisse aucune marge de sécurité.

Sélectionnez toujours du quartz capable de dépasser votre température expérimentale maximale (visant une capacité >700 °C) pour tenir compte des points chauds localisés dans le lit catalytique pendant la réaction.

Faire le bon choix pour votre objectif

Lors de la spécification de votre tube de quartz, alignez les spécifications sur la précision requise pour vos données :

- Si votre objectif principal est d'obtenir des données de conversion précises : Privilégiez un ID de tube qui correspond parfaitement à votre support catalytique (par exemple, mousse Ni) pour éliminer strictement le contournement du gaz.

- Si votre objectif principal est les tests de stabilité à haute température : Privilégiez du quartz de haute qualité certifié pour une exposition de longue durée à des températures supérieures à 700 °C pour éviter les défaillances structurelles.

Sélectionnez le réacteur qui se rend invisible à l'expérience, ne laissant exposées que les véritables performances du catalyseur.

Tableau récapitulatif :

| Critère | Exigence | Objectif |

|---|---|---|

| Stabilité thermique | >700 °C | Empêche la déformation lors des tests catalytiques à haute température |

| Pureté du matériau | Quartz de haute pureté | Assure l'inertie chimique et élimine les réactions secondaires |

| Diamètre intérieur | 6 mm à 7,5 mm | Correspond à la taille du lit catalytique pour éviter le contournement du gaz |

| Compatibilité des gaz | Résistance H2 & CO2 | Maintient l'intégrité dans les atmosphères réductrices difficiles |

Élevez votre recherche RWGS avec la précision KINTEK

Ne laissez pas l'interférence du réacteur compromettre vos données catalytiques. KINTEK fournit des réacteurs à tube de quartz personnalisables et de haute pureté conçus pour résister à des températures supérieures à 700 °C tout en garantissant une interférence chimique nulle.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotary, Vacuum et CVD. Que vous ayez besoin de diamètres intérieurs précis pour éliminer le contournement du gaz ou de fours de laboratoire spécialisés à haute température, nos solutions sont adaptées à vos besoins de recherche uniques.

Contactez-nous dès aujourd'hui pour trouver le réacteur parfait pour votre laboratoire !

Guide Visuel

Références

- Ayano Taniguchi, Kazuya Kobiro. Low-temperature synthesis of porous high-entropy (CoCrFeMnNi)<sub>3</sub>O<sub>4</sub> spheres and their application to the reverse water–gas shift reaction as catalysts. DOI: 10.1039/d3dt04131j

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment les fours tubulaires multizones contribuent-ils à la recherche en science des matériaux ? Débloquez un contrôle précis de la température pour une synthèse avancée

- Quelle est la fonction principale d'un four tubulaire à haute température dans la construction de catalyseurs Pb SA/OSC ? Ingénierie atomique de précision

- Comment les fours tubulaires de laboratoire contribuent-ils au frittage de Ba0.95La0.05(Fe1-xYx)O3-δ ? Contrôle précis de l'atmosphère

- Comment le système de contrôle des gaz d'un four tubulaire contribue-t-il à la transformation du Ni-MOF en NiO/Ni@C ?

- Quel rôle joue un four tubulaire dans le traitement par mise en solution des alliages de titane ? Maîtriser l'intégrité des matériaux.

- Comment les fours de séchage de précision et les fours programmables garantissent-ils les performances des composites de nitrure métallique/TiO2 ? Guide d'expert

- Quels processus thermiques les fours tubulaires peuvent-ils réaliser ? Obtenez un contrôle précis des hautes températures pour votre laboratoire

- Quelles sont les applications courantes des fours tubulaires ? Chauffage de précision pour la recherche et l'industrie