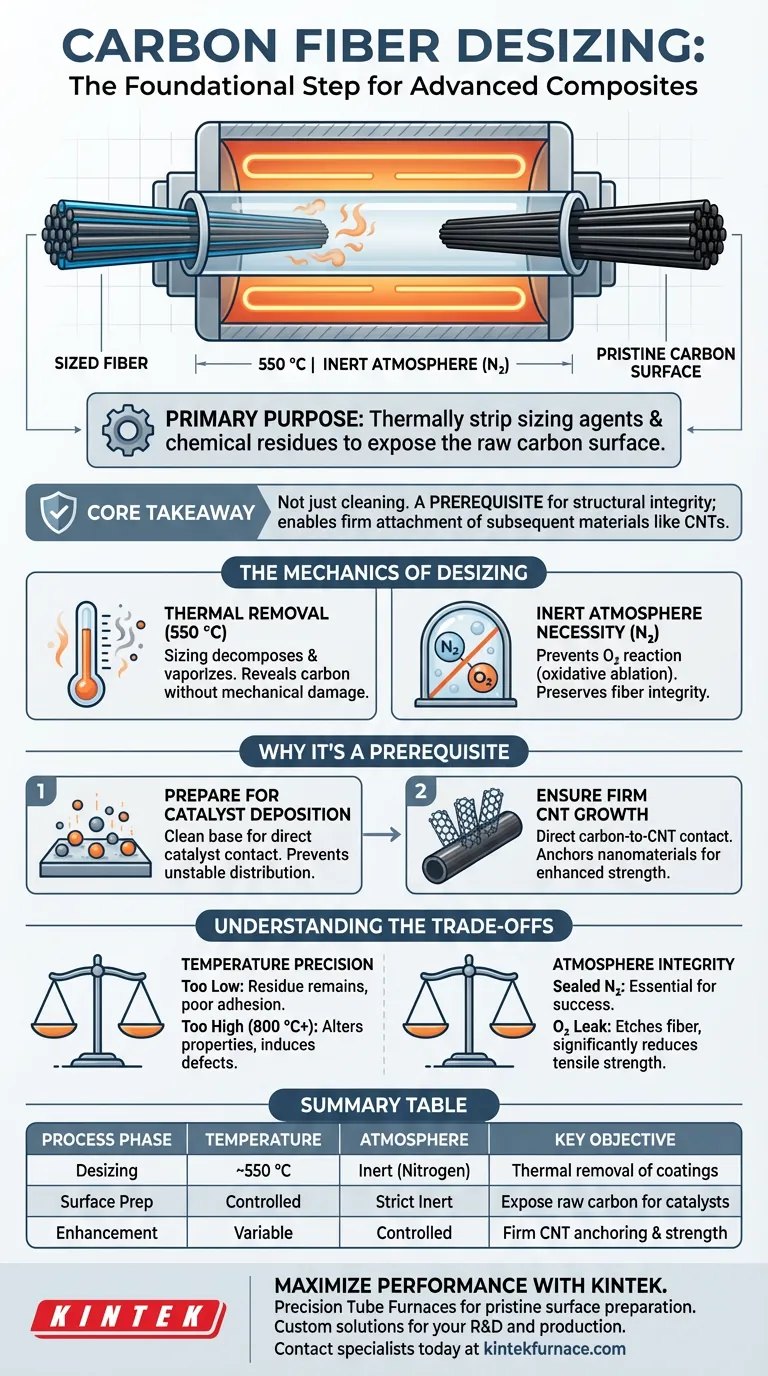

Le but principal de l'utilisation d'un four tubulaire pendant la phase de désencollage est d'éliminer thermiquement les agents d'encollage et les résidus chimiques de la surface des fibres de carbone.

En chauffant les fibres de carbone d'origine à environ 550 °C dans une atmosphère inerte, le four élimine le revêtement polymère protecteur (encollage) appliqué lors de la fabrication initiale. Ce processus expose la surface brute de carbone, créant une base vierge requise pour les modifications avancées.

Point clé à retenir Le désencollage est l'étape fondamentale de l'ingénierie d'interface dans les composites à base de fibres de carbone. Ce n'est pas simplement un processus de nettoyage, mais une condition préalable à l'intégrité structurelle ; sans éliminer ces résidus, les matériaux ultérieurs tels que les nanotubes de carbone (CNT) ne peuvent pas adhérer fermement à la fibre.

La mécanique du désencollage

Élimination thermique des agents d'encollage

Le four tubulaire fournit un environnement contrôlé à haute température pour brûler l'"encollage" commercial, un fin revêtement polymère initialement appliqué pour protéger la fibre pendant la manipulation.

À 550 °C, ces agents d'encollage organiques se décomposent et se vaporisent. Cela révèle la structure de carbone sous-jacente sans endommager mécaniquement la fibre.

La nécessité d'une atmosphère inerte

Un four tubulaire est essentiel car il permet une atmosphère inerte strictement contrôlée (généralement de l'azote) pendant le processus de chauffage.

Si ce processus était effectué à l'air, l'oxygène réagirait avec le carbone à ces températures, entraînant une ablation oxydative (combustion) de la fibre elle-même. Le four tubulaire garantit que seul l'encollage est retiré, tandis que la fibre de carbone reste intacte.

Pourquoi le désencollage est un prérequis

Préparation pour le dépôt de catalyseurs

L'objectif immédiat du désencollage est de fournir une base propre pour le dépôt de catalyseurs.

Si des résidus subsistent, les particules de catalyseur utilisées dans les étapes ultérieures se déposeront sur l'encollage plutôt que sur le carbone. À mesure que l'encollage se dégrade ou se déplace, la distribution du catalyseur devient instable.

Assurer une croissance ferme des CNT

L'objectif final implique souvent la croissance de nanotubes de carbone (CNT) sur la surface de la fibre pour améliorer la résistance du composite.

Pour que les CNT poussent fermement et s'ancrent dans la fibre, ils nécessitent un contact direct avec le substrat de carbone. Le désencollage élimine la barrière physique entre la fibre et le nouveau nanomateriel, empêchant les interfaces faibles qui échoueraient sous contrainte.

Comprendre les compromis

Précision de la température vs. Dommages à la fibre

Bien que le four tubulaire permette un chauffage précis, le contrôle de la température est primordial.

Si la température est trop basse, des résidus d'encollage subsisteront, entraînant une mauvaise adhérence des futurs revêtements. Si la température dépasse la fenêtre de désencollage spécifique (par exemple, approchant les températures de carbonisation de 800 °C et plus utilisées pour d'autres précurseurs), vous risquez de modifier les propriétés mécaniques intrinsèques de la fibre ou d'induire des défauts indésirables.

Intégrité de l'atmosphère

L'efficacité du processus dépend entièrement de l'étanchéité et du débit du gaz inerte.

Même une fuite mineure dans l'environnement du four tubulaire introduit de l'oxygène. À 550 °C, l'entrée d'oxygène ne se contente pas de nettoyer la fibre ; elle commence à éroder et à dégrader le diamètre de la fibre, réduisant considérablement la résistance à la traction du matériau final.

Faire le bon choix pour votre objectif

Que vous prépariez des fibres pour la recherche ou pour une application industrielle, les paramètres de désencollage doivent correspondre à vos besoins de traitement en aval.

- Si votre objectif principal est la pureté de surface : Assurez-vous que votre four maintient une température constante de 550 °C pour décomposer complètement les résidus organiques sans dépassement thermique.

- Si votre objectif principal est la résistance du composite (greffage de CNT) : Vérifiez que l'atmosphère inerte est strictement maintenue pour éviter le piquage de surface, ce qui garantit que les CNT s'ancrent sur un substrat lisse et intact.

Le succès de toute modification avancée de fibre de carbone repose entièrement sur la qualité de cette préparation de surface initiale.

Tableau récapitulatif :

| Phase du processus | Température | Atmosphère | Objectif clé |

|---|---|---|---|

| Désencollage | ~550 °C | Inerte (Azote) | Élimination thermique des revêtements polymères/encollage |

| Préparation de surface | Contrôlée | Inerte stricte | Exposition du carbone brut pour le dépôt de catalyseurs |

| Amélioration | Variable | Contrôlée | Assurer un ancrage ferme des CNT et une résistance d'interface |

Maximisez les performances de vos matériaux avec KINTEK

Le désencollage de précision est le fondement des composites à base de fibres de carbone haute performance. Chez KINTEK, nous fournissons la technologie thermique avancée nécessaire pour obtenir une préparation de surface vierge sans compromettre l'intégrité des fibres.

Forts d'une R&D et d'une fabrication expertes, KINTEK propose une gamme complète de systèmes de fours tubulaires, à moufle, rotatifs, sous vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos paramètres de désencollage et à vos exigences d'atmosphère uniques.

Prêt à élever vos normes de recherche et de production ?

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de four personnalisée

Guide Visuel

Références

- Suma Ayyagari, Marwan Al‐Haik. Mitigating Crack Propagation in Hybrid Composites: An Experimental and Computational Study. DOI: 10.3390/jcs8040122

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Les fours tubulaires à fente peuvent-ils être utilisés en orientation horizontale et verticale ? Maximisez l'efficacité de votre laboratoire grâce à une configuration flexible

- Quelle est l'importance de l'utilisation d'un four tubulaire à haute température avec des fenêtres d'observation ? Analyse de mouillabilité en temps réel

- Quelles sont les limites des fours tubulaires lors du traitement d'échantillons plus volumineux ? Surmonter les défis liés à la taille et au transfert de chaleur

- Quel est le rôle principal d'un four tubulaire dans la synthèse du g-C3N4 ? Atteindre une polycondensation thermique précise

- Quel est le rôle de la calcination à haute température dans un four tubulaire pour la zéolithe H-Beta ? Ingénieur Precision Catalysts

- Quelle est la fonction spécifique d'un four tubulaire à haute température pour le MXene-NiCo2Se4 ? Maîtriser le processus de sélénisation

- Dans quels scénarios les fours tubulaires ou les fours à moufle de laboratoire à haute température sont-ils utilisés ? Étude des céramiques MgTiO3-CaTiO3

- Quel est l'usage d'un four à tube de quartz ? Pour le traitement de matériaux observables et de haute pureté