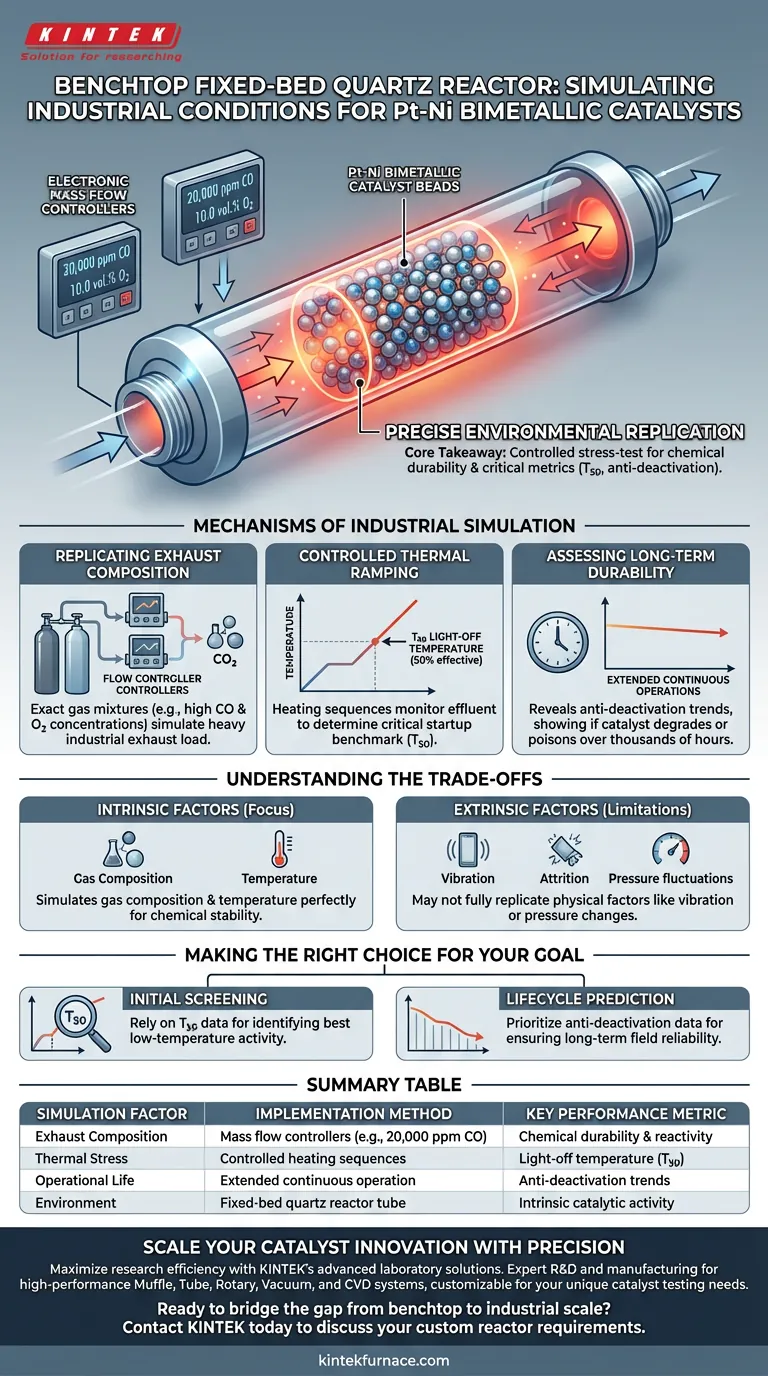

La réplication précise de l'environnement est le principal mécanisme par lequel un réacteur à lit fixe de laboratoire en quartz simule les conditions industrielles. En utilisant des débitmètres massiques électroniques pour délivrer des mélanges de gaz exacts — tels que 20 000 ppm de CO et 10,0 % vol. de O2 — le système soumet les catalyseurs bimétalliques Pt-Ni aux contraintes chimiques et thermiques spécifiques rencontrées dans les flux d'échappement industriels réels.

Conclusion principale Le réacteur fonctionne comme un environnement de test de stress contrôlé, isolant la durabilité chimique du catalyseur en maintenant un flux de gaz continu à haute concentration pendant un fonctionnement prolongé. Cela permet la mesure précise de métriques de performance critiques, notamment les températures d'allumage (T50) et les tendances anti-désactivation, avant la mise à l'échelle pour des essais industriels complets.

Mécanismes de simulation industrielle

Réplication de la composition des gaz d'échappement

Pour évaluer efficacement un catalyseur, l'environnement de test doit refléter l'agressivité chimique du monde réel. Cette configuration utilise des débitmètres massiques électroniques pour mélanger les gaz selon des recettes précises.

Pour les catalyseurs Pt-Ni, cela implique souvent des concentrations élevées de monoxyde de carbone (CO) et d'oxygène (O2). Le système garantit que ces rapports spécifiques (par exemple, 20 000 ppm de CO) sont strictement maintenus, simulant la charge lourde d'un tuyau d'échappement industriel.

Rampes thermiques contrôlées

La stabilité ne concerne pas seulement la manipulation des gaz, mais aussi la gestion de la chaleur lors du traitement de ces gaz. Le réacteur utilise des séquences de chauffage contrôlées pour surveiller l'effluent de la réaction.

Cela permet aux chercheurs d'identifier la température d'allumage (T50). Cette métrique indique la température spécifique à laquelle le catalyseur atteint 50 % d'efficacité, un point de référence essentiel pour les phases de démarrage industriel.

Évaluation de la durabilité à long terme

Les catalyseurs industriels doivent fonctionner pendant des milliers d'heures, pas seulement quelques minutes. Le réacteur à lit fixe simule cela en effectuant des opérations continues prolongées.

En surveillant l'effluent sur de longues périodes, le système révèle les tendances de performance anti-désactivation. Cela révèle si le catalyseur Pt-Ni se dégrade, s'empoisonne ou perd de son efficacité au fil du temps sous une attaque chimique constante.

Comprendre les compromis

Facteurs intrinsèques vs. extrinsèques

Bien que cette configuration soit excellente pour déterminer la stabilité chimique, elle se concentre sur l'activité catalytique intrinsèque. Elle simule parfaitement la composition des gaz et la température de l'environnement industriel.

Cependant, il s'agit d'une simulation à "lit fixe". Elle peut ne pas reproduire entièrement les facteurs industriels physiques tels que les vibrations mécaniques, l'attrition physique ou les fluctuations erratiques de pression qui se produisent dans les usines à grande échelle.

Faire le bon choix pour votre objectif

Lors de l'interprétation des données d'un réacteur à lit fixe en quartz, tenez compte de votre stade de développement spécifique :

- Si votre objectif principal est le dépistage initial : Fiez-vous aux données de T50 (température d'allumage) pour identifier rapidement quels rapports Pt-Ni offrent la meilleure activité à basse température.

- Si votre objectif principal est la prédiction de cycle de vie : Privilégiez les données de performance anti-désactivation issues d'un fonctionnement continu prolongé pour garantir que le catalyseur ne tombera pas en panne prématurément sur le terrain.

Utilisez cette simulation de laboratoire pour valider la robustesse chimique de votre catalyseur Pt-Ni avant d'investir dans une fabrication coûteuse à l'échelle pilote.

Tableau récapitulatif :

| Facteur de simulation | Méthode de mise en œuvre | Métrique de performance clé |

|---|---|---|

| Composition des gaz d'échappement | Débitmètres massiques (par exemple, 20 000 ppm CO) | Durabilité chimique et réactivité |

| Stress thermique | Séquences de chauffage contrôlées | Température d'allumage (T50) |

| Durée de fonctionnement | Opération continue prolongée | Tendances anti-désactivation |

| Environnement | Tube de réacteur à lit fixe en quartz | Activité catalytique intrinsèque |

Adaptez votre innovation catalytique avec précision

Maximisez l'efficacité de votre recherche avec les solutions de laboratoire avancées de KINTEK. Soutenu par la R&D et la fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, tous personnalisables pour vos besoins uniques de test de catalyseurs. Que vous évaluiez la stabilité des catalyseurs bimétalliques Pt-Ni ou que vous simuliez des flux d'échappement industriels complexes, notre équipement fournit le contrôle thermique et chimique nécessaire à des données fiables.

Prêt à combler le fossé entre le laboratoire et l'échelle industrielle ? Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de réacteurs personnalisés.

Guide Visuel

Références

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les principales applications d'un four tubulaire sous vide de laboratoire ? Maîtriser la synthèse de matériaux haute performance

- Quel est le rôle principal d'un four tubulaire dans l'évaluation de l'acidité des fumées des matériaux de câble ? Obtenir des tests précis

- Quel rôle joue un four à tube tombant chauffé électriquement (DTF) dans les expériences sur la poudre de fer ? Boostez votre recherche dès maintenant !

- Quel est le but d'un système de protection à l'argon de haute pureté dans un four tubulaire ? Préserver l'intégrité du matériau MoS2/C

- Quel rôle les fours à tubes à vide jouent-ils dans la fabrication de la céramique et du verre ? Obtenez des matériaux denses et de haute pureté

- Comment un four tubulaire de laboratoire est-il utilisé dans la synthèse et le traitement ?Utilisations essentielles en science des matériaux

- Quel est l'objectif du système de circulation de gaz dans un four tubulaire ? Contrôler les atmosphères chimiques pour un traitement de haute température précis

- Quels matériaux sont utilisés dans les fours tubulaires ? Composants clés pour le succès des laboratoires à haute température