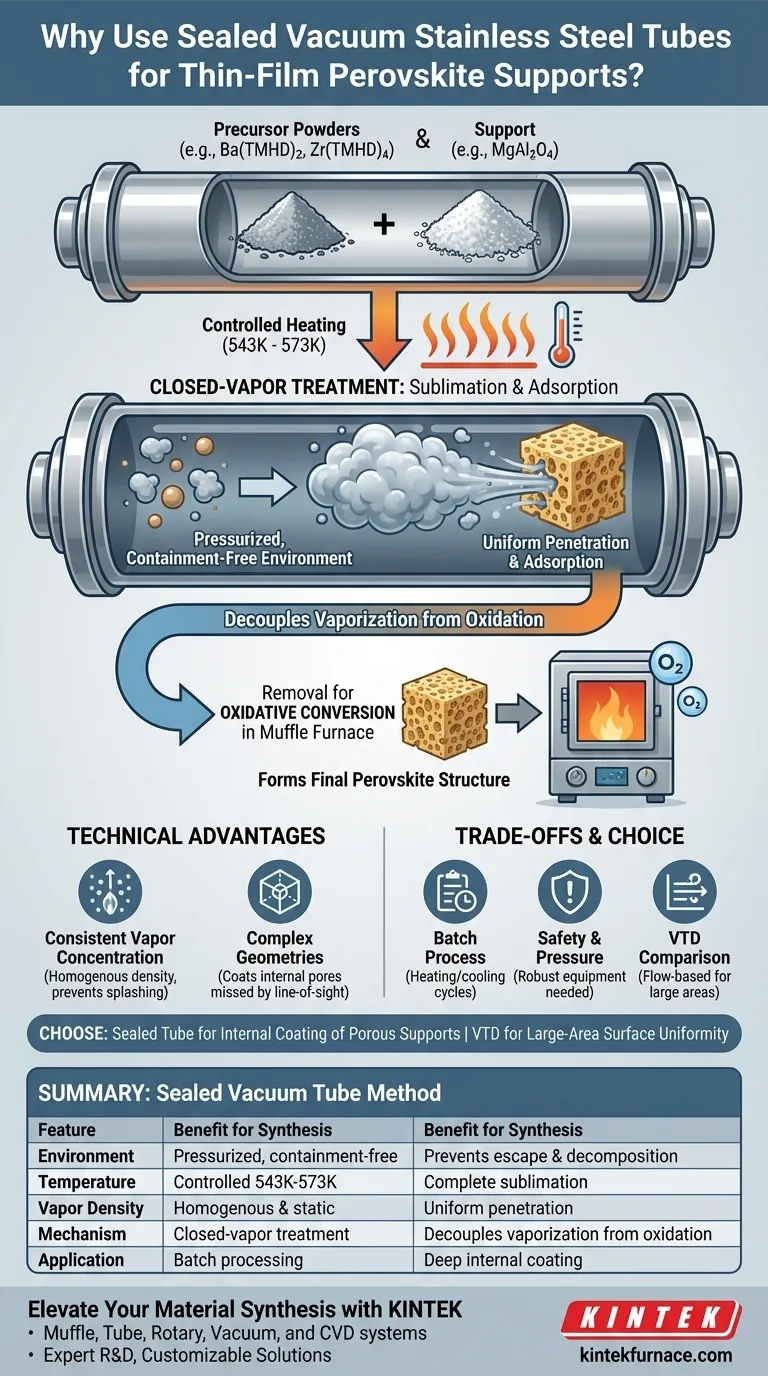

Le traitement des supports et des poudres précurseurs dans des tubes en acier inoxydable sous vide scellés crée un environnement pressurisé et sans confinement, essentiel à la sublimation complète des précurseurs organiques. Cette configuration spécifique permet aux précurseurs, tels que le Ba(TMHD)₂ et le Zr(TMHD)₄, de se vaporiser complètement à des températures comprises entre 543 K et 573 K sans s'échapper, garantissant ainsi qu'ils pénètrent et s'adsorbent uniformément sur la structure du support.

L'objectif principal de ce « traitement par vapeur fermée » est de découpler la vaporisation de l'oxydation. En piégeant des vapeurs à haute densité dans un récipient scellé, vous forcez le précurseur à recouvrir chaque surface du support, y compris les pores internes, créant ainsi une base uniforme pour la phase pérovskite finale.

La mécanique du traitement par vapeur fermée

Faciliter la vaporisation complète

Le principal défi avec les précurseurs organiques est d'assurer leur transition de l'état solide à l'état gazeux (sublimation) sans décomposition ni dispersion dans l'atmosphère.

À l'intérieur du tube en acier inoxydable scellé, l'environnement de pression contrôlée supprime la décomposition prématurée. Cela permet au système d'atteindre les températures de sublimation nécessaires (543 K – 573 K) où les précurseurs peuvent passer complètement en phase vapeur.

Assurer une adsorption uniforme

Une fois vaporisées, les molécules précurseurs saturent le volume interne du tube.

Comme le système est fermé, la vapeur ne peut pas s'échapper et est forcée d'interagir avec le matériau support, tel que le MgAl₂O₄. Cela conduit à une pénétration et une adsorption profondes et uniformes sur la surface du support, "imbibant" essentiellement le support de gaz précurseur.

Préparation à la conversion oxydative

Le processus de tube scellé est strictement une étape de dépôt et d'adsorption.

Il crée une couche précurseur uniforme nécessaire qui sert de base à l'étape suivante. Une fois l'adsorption terminée, le support traité est généralement retiré et traité dans un four à moufle pour conversion oxydative, transformant les couches adsorbées en la structure d'oxyde ou de pérovskite finale souhaitée.

Avantages techniques du système scellé

Concentration de vapeur constante

Contrairement aux systèmes ouverts où le flux d'air peut créer des gradients de concentration, un tube scellé maintient une densité de vapeur homogène.

Cela évite les « éclaboussures » ou les fluctuations de concentration qui peuvent survenir dans les systèmes à flux. L'environnement statique à haute pression garantit que chaque partie du support est exposée à la même concentration de réactif.

Manipulation de géométries complexes

La nature pressurisée du tube scellé est particulièrement efficace pour les supports poreux ou complexes.

La vapeur est forcée dans la microstructure du support, recouvrant les surfaces internes que les méthodes de dépôt en ligne de mire pourraient manquer. Ceci est essentiel pour maximiser la surface active du produit final en couches minces.

Comprendre les compromis

Traitement par lots vs. Flux continu

La méthode du tube scellé est intrinsèquement un processus par lots. Elle nécessite un scellage, un chauffage, un refroidissement et un déscellage pour chaque cycle.

En revanche, les méthodes de dépôt par transport de vapeur (VTD) – qui utilisent souvent des creusets avec des ouvertures de contrôle de pression – sont conçues pour libérer la vapeur de manière constante dans un flux de gaz porteur. Bien que le tube scellé offre une saturation supérieure pour les supports poreux, il peut ne pas être aussi adapté au dépôt de films continus sur de grandes surfaces que les systèmes à flux.

Gestion de la sécurité et de la pression

Le scellage de composés organiques dans des tubes en acier et leur chauffage génère une pression interne importante.

Bien que nécessaire pour la chimie, cela nécessite un équipement robuste (acier inoxydable) capable de résister à ces forces. Cela exige également une régulation minutieuse de la température pour éviter la surpression, ce qui pourrait compromettre l'intégrité du récipient.

Faire le bon choix pour votre objectif

Lors du choix d'une méthode de synthèse pour les supports de pérovskite ou d'oxyde, tenez compte de vos exigences structurelles spécifiques.

- Si votre objectif principal est le revêtement interne de supports poreux : Fiez-vous à la méthode du tube sous vide scellé pour garantir que les vapeurs précurseurs pénètrent profondément et s'adsorbent sur le support avant l'oxydation.

- Si votre objectif principal est l'uniformité de surface sur de grandes surfaces : Envisagez le dépôt par transport de vapeur (VTD) avec des ouvertures à flux contrôlé pour maintenir une épaisseur de couche constante sur un substrat large.

En fin de compte, le tube scellé est le meilleur choix lorsque votre priorité est de forcer un précurseur à se lier intimement à une structure de support complexe avant la conversion chimique.

Tableau récapitulatif :

| Caractéristique | Méthode du tube sous vide scellé | Avantage pour la synthèse de pérovskite |

|---|---|---|

| Environnement | Pressurisé, sans confinement | Empêche l'évasion du précurseur et la décomposition prématurée |

| Température | Contrôlée 543 K – 573 K | Assure la sublimation complète des précurseurs organiques |

| Densité de vapeur | Homogène et statique | Pénétration uniforme dans les structures de support complexes ou poreuses |

| Mécanisme | Traitement par vapeur fermée | Découple la vaporisation de l'oxydation pour un dépôt précis |

| Application | Traitement par lots | Idéal pour le revêtement interne profond des supports poreux MgAl₂O₄ |

Élevez votre synthèse de matériaux avec KINTEK

La précision dans la préparation des pérovskites nécessite un équipement haute performance capable de résister à des exigences thermiques et de pression rigoureuses. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de solutions de laboratoire, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables selon vos besoins de recherche uniques.

Que vous effectuiez un traitement par vapeur fermée dans des tubes en acier inoxydable ou que vous passiez à la conversion oxydative dans un four à moufle, nos systèmes à haute température offrent la cohérence et la durabilité que votre laboratoire mérite.

Prêt à optimiser votre production de couches minces ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel rôle joue un four tubulaire dans la croissance des nanotubes de carbone par CVD ? Obtenir une synthèse de CNT de haute pureté

- Quels sont les avantages de l'utilisation de fours tubulaires ou sous vide à haute température pour le frittage du LLZO ? Atteindre une densité optimale

- Qu'est-ce qu'un four tubulaire de 70 mm et quelle est son utilisation principale ? Libérez la précision dans le traitement des matériaux

- Comment le choix du matériau de revêtement pour un réacteur tubulaire à lit fixe de laboratoire affecte-t-il les expériences d'hydrogénation du CO2 ?

- Comment un four à tube sous vide contribue-t-il au frittage des produits ? Obtenez des matériaux purs et de haute densité

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quel environnement de processus un système de four à tube tombant fournit-il ? Recherche experte sur la simulation de l'incinération des déchets

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il requis pour les couches minces de CuSbSe2 ? Obtenir une pureté de phase élevée