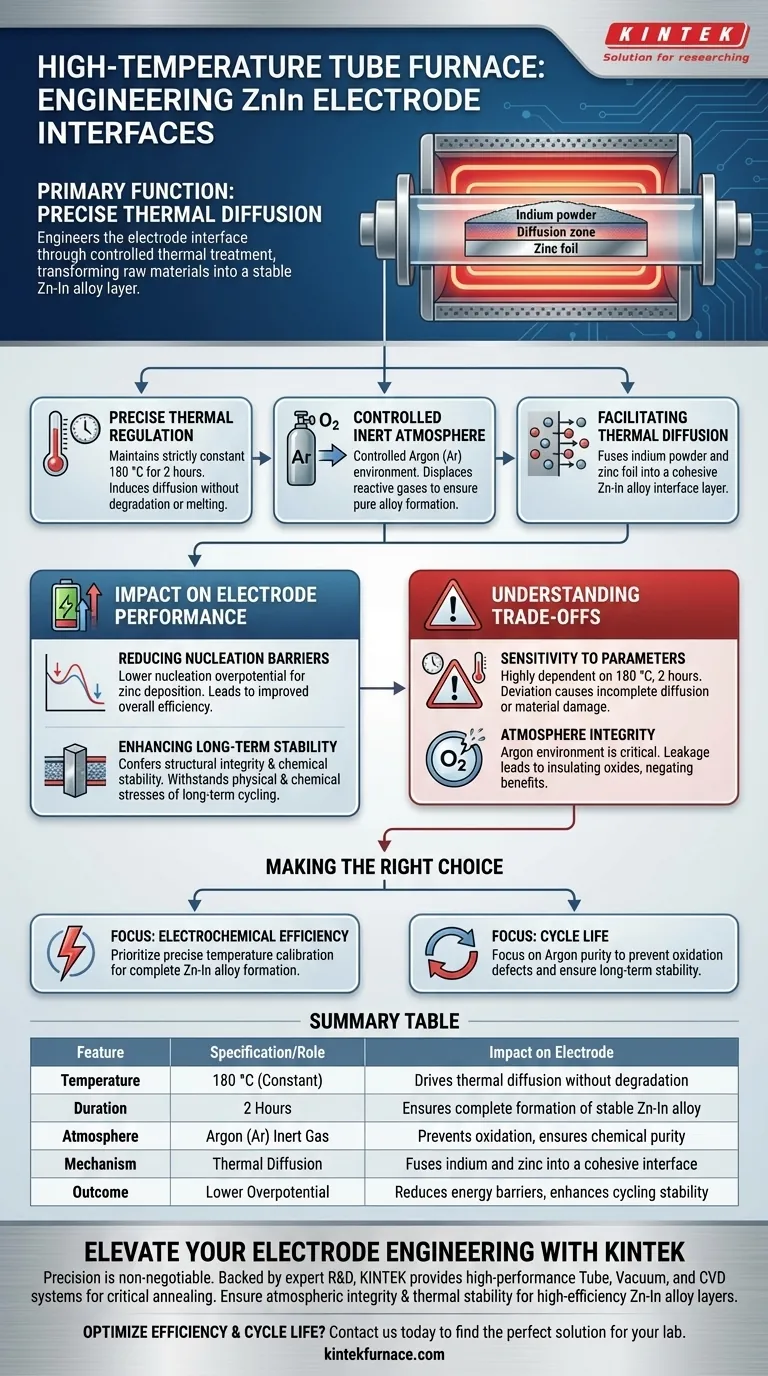

La fonction principale d'un four tubulaire à haute température dans ce contexte est de concevoir l'interface de l'électrode par diffusion thermique précise. Plus précisément, il maintient une atmosphère contrôlée d'argon (Ar) à une température constante de 180 °C pendant deux heures pour faciliter la réaction entre la poudre d'indium et la feuille de zinc, résultant en une couche d'alliage stable de zinc-indium (Zn-In).

Le four agit comme un outil de synthèse critique plutôt qu'un simple appareil de chauffage. Il pilote le processus de diffusion nécessaire pour transformer les matières premières en une interface d'alliage chimiquement stable, qui est le facteur déterminant de l'efficacité électrochimique et de la durée de vie de l'électrode.

La Mécanique de la Conception d'Interface

Régulation Thermique Précise

Le four tubulaire doit maintenir une température strictement constante de 180 °C pendant une durée de 2 heures.

Cette fenêtre thermique spécifique est suffisamment énergétique pour induire la diffusion, mais suffisamment contrôlée pour éviter la dégradation ou la fusion indésirable des composants du substrat.

Atmosphère Inerte Contrôlée

Le processus repose sur un environnement contrôlé d'argon (Ar).

En déplaçant les gaz réactifs comme l'oxygène, le four garantit que le traitement thermique aboutit à une formation d'alliage pur plutôt qu'à une oxydation de surface, ce qui dégraderait les performances.

Facilitation de la Diffusion Thermique

Le mécanisme principal en jeu est la diffusion thermique à la frontière entre la poudre d'indium et la feuille de zinc.

Le four fournit l'énergie nécessaire aux atomes pour migrer à travers cette frontière, fusionnant efficacement les deux matériaux en une couche d'interface d'alliage Zn-In cohésive.

Impact sur les Performances de l'Électrode

Réduction des Barrières de Nucléation

La couche d'alliage Zn-In conçue réduit considérablement la surpotentiel de nucléation requis pour le dépôt de zinc.

Cela signifie que la batterie nécessite moins d'énergie pour initier le processus de charge, ce qui améliore l'efficacité globale.

Amélioration de la Stabilité à Long Terme

Le traitement thermique confère à l'électrode à la fois une intégrité structurelle et une stabilité chimique.

En créant une interface d'alliage robuste, le four garantit que l'électrode peut résister aux contraintes physiques et chimiques d'un cyclage à long terme sans dégradation rapide.

Comprendre les Compromis

Sensibilité aux Paramètres du Processus

L'efficacité de ce traitement dépend fortement du respect des paramètres spécifiques de temps et de température (180 °C pendant 2 heures).

S'écarter de ces réglages peut entraîner une diffusion incomplète (si trop bas/court) ou des dommages potentiels aux matériaux (si trop haut/long), résultant en une interface instable.

Intégrité de l'Atmosphère

La dépendance à un environnement d'argon crée un point de défaillance concernant l'intégrité du joint.

Toute fuite introduisant de l'oxygène pendant la phase de haute température pourrait entraîner la formation d'oxydes isolants plutôt que l'alliage conducteur souhaité, annulant les avantages du processus de recuit.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité du traitement de l'électrode ZnIn, alignez vos contrôles de processus sur vos objectifs de performance spécifiques :

- Si votre objectif principal est l'efficacité électrochimique : Privilégiez un étalonnage précis de la température pour garantir la formation complète de l'alliage Zn-In, car cela abaisse directement le surpotentiel de nucléation pour le dépôt de zinc.

- Si votre objectif principal est la durée de vie en cyclage : Concentrez-vous sur la pureté de l'environnement d'argon pour prévenir les défauts d'oxydation, garantissant la stabilité chimique nécessaire à l'intégrité structurelle à long terme.

Le four tubulaire à haute température est la technologie habilitante qui transforme le zinc et l'indium bruts en un système d'électrodes performant et durable.

Tableau Récapitulatif :

| Caractéristique | Spécification/Rôle | Impact sur l'Électrode |

|---|---|---|

| Température | 180 °C (Constante) | Favorise la diffusion thermique sans dégradation des matériaux |

| Durée | 2 Heures | Assure la formation complète d'une couche d'alliage Zn-In stable |

| Atmosphère | Gaz Inerte Argon (Ar) | Prévient l'oxydation et assure la pureté chimique |

| Mécanisme | Diffusion Thermique | Fusionne la poudre d'indium et la feuille de zinc en une interface cohésive |

| Résultat | Surpotentiel Réduit | Réduit les barrières énergétiques et améliore la stabilité du cyclage |

Élevez la Conception de Vos Électrodes avec KINTEK

La précision est non négociable lors de la conception de la prochaine génération d'interfaces de batteries. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit les systèmes Tubulaires, sous Vide et CVD haute performance requis pour les processus de recuit critiques. Nos fours haute température personnalisables garantissent l'intégrité atmosphérique et la stabilité thermique nécessaires pour produire des couches d'alliage Zn-In à haute efficacité.

Prêt à optimiser votre efficacité électrochimique et votre durée de vie en cyclage ? Contactez-nous dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Références

- Tian Wang, Jae Su Yu. Surface Patterning of Metal Zinc Electrode with an In-Region Zincophilic Interface for High-Rate and Long-Cycle-Life Zinc Metal Anode. DOI: 10.1007/s40820-024-01327-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue un four tubulaire haute température dans les structures de contact POLO ? Débloquez des contacts silicium à haut rendement

- Quel rôle la zone chaude d'un four tubulaire horizontal joue-t-elle dans le CVD pour l'ITO ? Maîtriser la précision des couches minces

- Pourquoi le processus de recuit dans un four tubulaire sous argon est-il essentiel pour les hétérostructures NCMC ? Perspectives d'experts

- Quelles sont les applications courantes des fours tubulaires ? Débloquez la précision dans le traitement à haute température

- Pourquoi un four de diffusion à tube horizontal est-il utilisé pour le dopage du polysilicium ? Maîtriser la diffusion de POCl3 et la résistance surfacique

- Comment le programme de contrôle de la température d'un four tubulaire affecte-t-il la formation de nanocristaux de NiSSe ? Optimisez votre synthèse

- Comment le contrôle de l'environnement dans un four tubulaire à haute température affecte-t-il la pyrolyse du catalyseur Ag-N-C ?

- Quelles sont les principales considérations opérationnelles lors de l'utilisation d'un four tubulaire de laboratoire ? Assurez la précision et la sécurité de vos expériences