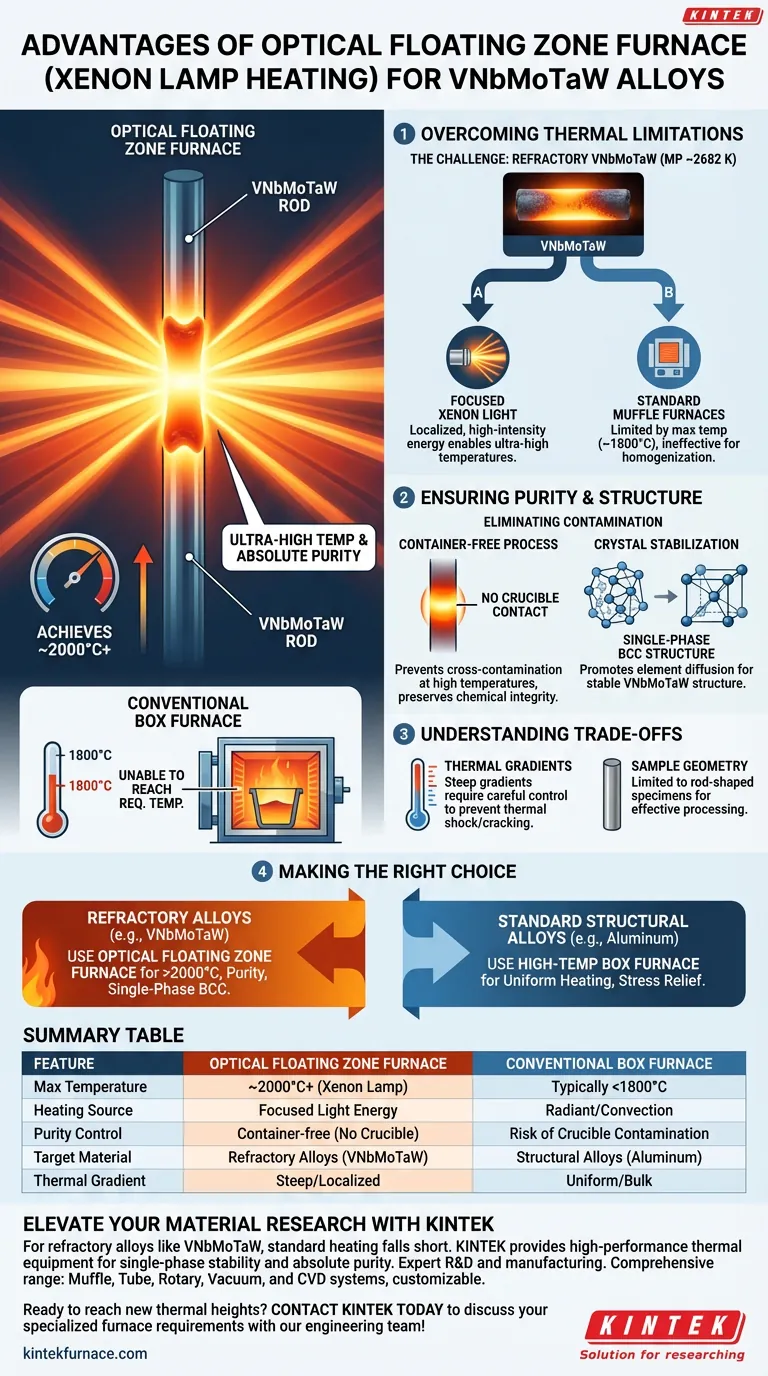

Le principal avantage de l'utilisation d'un four à zone flottante optique avec chauffage par lampe au xénon est sa capacité à atteindre des températures de recuit ultra-élevées tout en maintenant une pureté absolue du matériau. Contrairement aux fours de laboratoire conventionnels, qui ne peuvent pas atteindre les ~2000°C requis pour les alliages VNbMoTaW, cette méthode utilise une lumière focalisée pour induire la diffusion des éléments et stabiliser la structure cubique centrée (BCC) monophasée de l'alliage sans utiliser de creuset.

Le point de fusion extrême du VNbMoTaW (environ 2682 K) rend les fours à moufle standard inefficaces pour l'homogénéisation. Le chauffage par lampe au xénon résout ce problème en fournissant une source d'énergie focalisée et de haute intensité qui traite le matériau localement, éliminant la contamination par le conteneur et assurant la formation d'une structure cristalline stable.

Surmonter les limitations thermiques

Le défi des alliages réfractaires

Le VNbMoTaW est un alliage réfractaire avec un point de fusion exceptionnellement élevé d'environ 2682 K. Les équipements de traitement thermique conventionnels, tels que les fours à boîte utilisés pour les alliages d'aluminium (par exemple, AA6061 à 415°C), ne peuvent tout simplement pas atteindre les températures nécessaires pour affecter ce matériau.

Atteindre les températures d'homogénéisation

Pour recuire correctement le VNbMoTaW, les températures doivent souvent approcher 2000°C. Les fours à moufle de laboratoire standard sont généralement incapables de maintenir ces niveaux thermiques.

La puissance de la lumière au xénon focalisée

Un four à zone flottante optique utilise des lampes au xénon de haute puissance pour contourner les limites de chauffage standard. En concentrant l'énergie lumineuse sur une zone spécifique de l'échantillon, il génère la chaleur intense et localisée nécessaire pour traiter les matériaux à point de fusion ultra-élevé.

Assurer la pureté et la structure

Éliminer la contamination par le conteneur

Un avantage essentiel de la méthode de la zone flottante est qu'il s'agit d'un processus "sans conteneur". Comme le matériau est chauffé localement tout en étant suspendu ou supporté par ses propres sections solides, il n'y a pas de contact avec un creuset ou un récipient.

Prévention des impuretés

À des températures proches de 2000°C, la plupart des alliages deviennent très réactifs et attaqueraient chimiquement ou absorberaient des impuretés d'un creuset standard. Le chauffage par lampe au xénon empêche cette contamination croisée, préservant l'intégrité chimique de l'alliage VNbMoTaW.

Stabiliser la structure cristalline

L'objectif ultime de ce recuit à haute température est l'homogénéisation. La chaleur focalisée favorise efficacement la diffusion des éléments au sein de l'alliage, résultant en une structure cubique centrée (BCC) monophasée stable.

Comprendre les compromis

Gérer les gradients thermiques

Bien que le chauffage localisé soit puissant, il crée des gradients de température abrupts par rapport à l'environnement uniforme d'un four à boîte. Pour les alliages fragiles comme le VNbMoTaW, cela nécessite un contrôle minutieux pour éviter les chocs thermiques ou les fissures pendant le refroidissement.

Contraintes de géométrie de l'échantillon

Contrairement aux fours à boîte qui peuvent accepter diverses formes, les fours à zone flottante nécessitent généralement des échantillons en forme de tige. Cela limite la géométrie du matériau que vous pouvez traiter efficacement.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode de chauffage correcte, évaluez les propriétés physiques de votre système d'alliage spécifique.

- Si votre objectif principal concerne les alliages réfractaires (par exemple, VNbMoTaW) : Vous devez utiliser un four à zone flottante optique pour atteindre environ 2000°C et obtenir une structure BCC monophasée pure sans contamination par creuset.

- Si votre objectif principal concerne les alliages structuraux standard (par exemple, Aluminium AA6061) : Vous devriez utiliser un four à boîte à haute température pour assurer un chauffage de masse uniforme et une décharge de contrainte précise à des températures plus basses.

Choisissez la méthode qui correspond au point de fusion et à la réactivité de votre matériau pour assurer l'intégrité structurelle.

Tableau récapitulatif :

| Caractéristique | Four à zone flottante optique | Four à boîte conventionnel |

|---|---|---|

| Température maximale | ~2000°C+ (Lampe au xénon) | Généralement <1800°C |

| Source de chauffage | Énergie lumineuse focalisée | Rayonnement/Convection |

| Contrôle de la pureté | Sans conteneur (Pas de creuset) | Risque de contamination par creuset |

| Matériau cible | Alliages réfractaires (VNbMoTaW) | Alliages structuraux (Aluminium) |

| Gradient thermique | Abrupt/Localisé | Uniforme/Masse |

Élevez votre recherche de matériaux avec KINTEK

Pour les alliages réfractaires comme le VNbMoTaW, les solutions de chauffage standard sont insuffisantes. KINTEK fournit l'équipement thermique haute performance nécessaire pour atteindre la stabilité monophasée et une pureté absolue. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de solutions de laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins métallurgiques uniques.

Prêt à atteindre de nouveaux sommets thermiques ? Contactez KINTEK dès aujourd'hui pour discuter de vos exigences spécifiques en matière de fours avec notre équipe d'ingénieurs !

Guide Visuel

Références

- Tomohito Tsuru, Haruyuki Inui. Intrinsic factors responsible for brittle versus ductile nature of refractory high-entropy alloys. DOI: 10.1038/s41467-024-45639-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le mécanisme opérationnel d'un four de réduction-fusion (SRF) ? Optimisez votre procédé métallurgique HAlMan

- Quelle est la fonction principale d'un four de frittage à haute température fonctionnant à 1173 K dans la préparation de précurseurs d'oxydes poreux ? Assurer l'intégrité structurelle de vos précurseurs

- Que se passe-t-il pendant l'étape de recristallisation du recuit ? Restaurer la ductilité et réinitialiser la microstructure

- Quelle est la fonction d'un broyeur planétaire dans la production de magnésium ? Atteindre une efficacité de réaction maximale

- Quel mécanisme provoque la formation de micro-fissures dans le clinker de zinc lors du chauffage par micro-ondes ? Améliorer l'efficacité de la lixiviation

- Quelle est la fonction d'un réacteur hydrothermique à haute pression dans la synthèse de l'hydrochar ? Révéler la transformation de la biomasse

- Qu'est-ce que la profondeur de peau et comment affecte-t-elle le chauffage par induction ? Maîtriser le contrôle de la fréquence pour une chaleur précise

- Comment les niveaux d'impuretés sont-ils contrôlés lors de la synthèse de poudre de tantale ? Maîtriser la réduction magnésiothermique de haute pureté