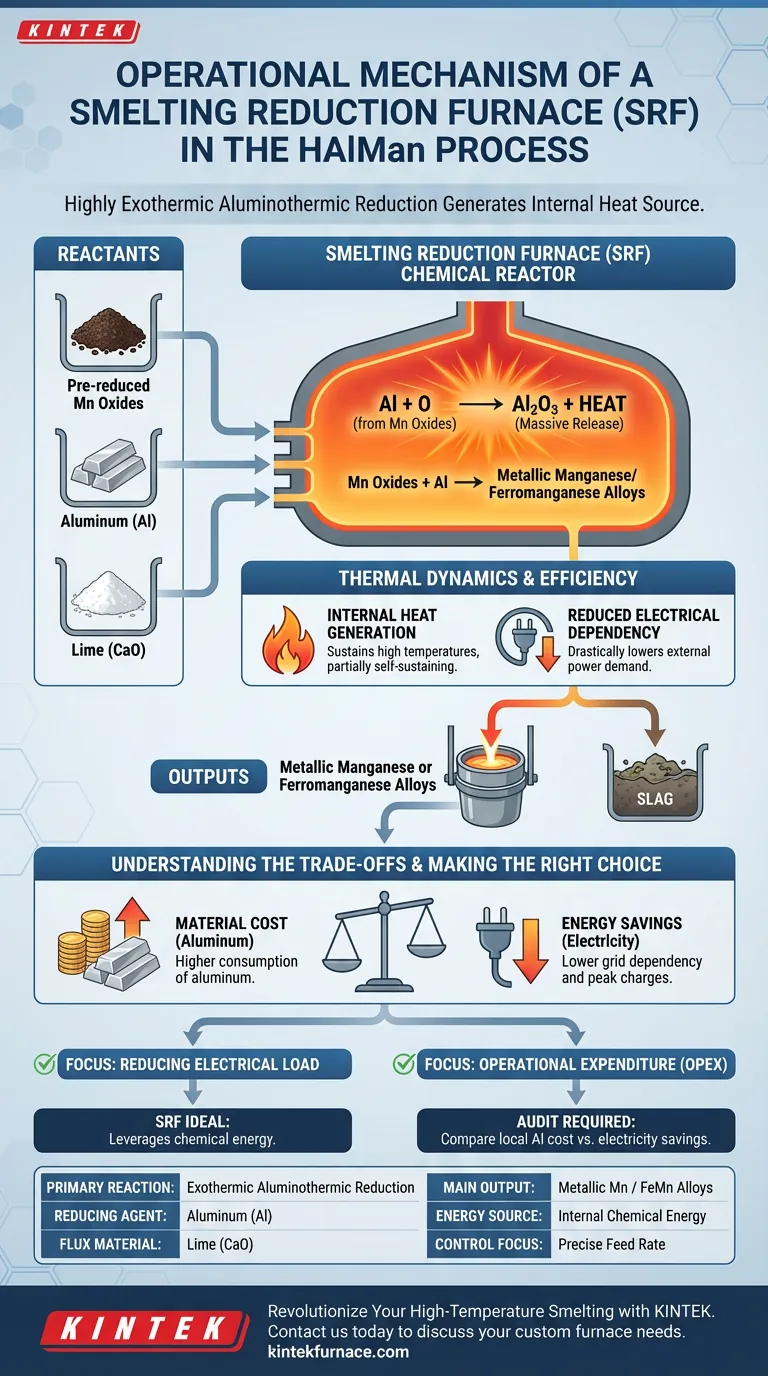

Le mécanisme opérationnel du four de réduction-fusion (SRF) est centré sur une réaction de réduction aluminothermique hautement exothermique. En introduisant de l'aluminium et de la chaux dans des oxydes de manganèse pré-réduits, le four convertit ces oxydes en manganèse métallique ou en alliages de ferro-manganèse tout en générant sa propre source de chaleur interne.

Le SRF se différencie en utilisant l'énergie chimique libérée lors de l'oxydation de l'aluminium pour piloter le processus de fusion. Cette approche transforme le four en un réacteur chimique qui maintient ses propres températures élevées, réduisant considérablement la dépendance à l'égard de l'électricité externe.

La mécanique de la réduction aluminothermique

Le rôle des réactifs

Le processus commence par l'ajout précis d'aluminium et de chaux dans le four contenant des oxydes de manganèse pré-réduits.

L'aluminium agit comme agent réducteur principal, dépouillant les oxydes de manganèse de leur oxygène. La chaux sert de fondant, aidant probablement à la formation de scories et à la gestion des impuretés lors de la séparation du métal.

Libération d'énergie chimique

Le moteur principal de ce mécanisme est la réaction entre l'aluminium et l'oxygène.

Cette interaction est intensément exothermique, ce qui signifie qu'elle libère une quantité massive d'énergie chimique sous forme de chaleur. Cette libération d'énergie n'est pas seulement un sous-produit ; c'est le moteur principal du maintien de l'environnement thermique à l'intérieur du récipient.

Transformation en alliage

Dans ces conditions de haute température, les liaisons chimiques qui maintiennent ensemble les oxydes de manganèse sont rompues.

Le résultat est la réduction complète des oxydes en manganèse métallique ou, selon les intrants spécifiques, en alliages de ferro-manganèse. Ce métal liquide se dépose au fond du four pour être soutiré.

Dynamique thermique et efficacité

Génération de chaleur interne

Contrairement aux fours traditionnels qui dépendent fortement des arcs électriques ou de l'induction pour la chaleur, le SRF exploite la réaction elle-même.

La chaleur générée par la réaction aluminothermique est suffisante pour maintenir les hautes températures requises pour la fusion. Cela rend effectivement le processus partiellement autonome du point de vue thermique.

Dépendance électrique réduite

Étant donné que la réaction chimique fournit une part substantielle de l'énergie thermique nécessaire, la demande d'électricité externe est considérablement réduite.

Ce changement opérationnel permet à l'installation de découpler les coûts de production des prix volatils du marché de l'électricité, en s'appuyant plutôt sur le potentiel chimique des matériaux d'entrée.

Comprendre les compromis

Bien que les avantages thermodynamiques soient clairs, ce mécanisme introduit des considérations opérationnelles spécifiques concernant les coûts des intrants.

Coût des matériaux par rapport aux économies d'énergie

Le principal compromis de ce mécanisme est l'échange de coûts d'électricité contre des coûts de matériaux.

Bien que vous réalisiez des économies significatives sur l'électricité, le processus nécessite une consommation continue d'aluminium, qui est généralement une matière première plus chère que les réducteurs à base de carbone. La viabilité économique du SRF dépend de l'écart de prix entre l'électricité industrielle et l'aluminium.

Contrôle du processus

Les réactions aluminothermiques sont rapides et intenses.

Les opérateurs doivent maintenir un contrôle précis sur le débit d'alimentation en aluminium et en chaux pour éviter les emballements thermiques ou la réduction incomplète, ce qui exige une surveillance rigoureuse du processus par rapport aux méthodes chauffées électriquement plus lentes.

Faire le bon choix pour votre objectif

Lors de l'évaluation du SRF du procédé HAlMan pour vos opérations, tenez compte de vos contraintes de ressources principales.

- Si votre objectif principal est de réduire la charge électrique : Le SRF est idéal car il exploite l'énergie chimique pour minimiser la dépendance au réseau et les frais de puissance de pointe.

- Si votre objectif principal est la dépense opérationnelle (OPEX) : Vous devez auditer attentivement le coût local de l'approvisionnement en aluminium par rapport aux économies projetées sur l'électricité pour garantir une marge positive.

Le SRF représente un passage de la métallurgie à entraînement électrique à la thermodynamique à entraînement chimique, offrant une efficacité thermique élevée aux opérateurs ayant accès à de l'aluminium rentable.

Tableau récapitulatif :

| Caractéristique | Détail opérationnel du SRF |

|---|---|

| Réaction principale | Réduction aluminothermique exothermique |

| Agent réducteur | Aluminium (Al) |

| Matériau fondant | Chaux (CaO) pour la gestion des scories |

| Sortie principale | Manganèse métallique ou alliages de ferro-manganèse |

| Source d'énergie | Énergie chimique interne (réduit la dépendance électrique) |

| Focus du contrôle | Débit d'alimentation précis pour gérer la libération thermique rapide |

Révolutionnez votre fusion à haute température avec KINTEK

Maximisez votre efficacité métallurgique et réduisez la dépendance au réseau grâce à une technologie de four avancée. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables selon vos exigences spécifiques de procédé HAlMan ou de fusion.

Que vous développiez la réduction aluminothermique ou que vous ayez besoin d'un contrôle thermique précis pour le développement d'alliages, notre équipe d'ingénieurs est prête à vous fournir la solution dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et optimiser vos performances de production.

Guide Visuel

Références

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le processus de calcination est-il essentiel pour Fe3O4/CeO2 et NiO/Ni@C ? Contrôle de l'identité de phase et de la conductivité

- Quel rôle joue une étuve de laboratoire dans la formation de modèles de cristaux colloïdaux polymères ? Maîtriser les bases de la 3DOM

- Pourquoi un four de chauffage électrique est-il intégré à un réacteur à perforation de capsule ? Assurer une analyse précise des fluides

- Pourquoi un bain-marie à température constante ou une plaque chauffante est-il requis pour le post-traitement des MXènes ? Maîtrisez le décollement précis

- Quel rôle joue un four de frittage à haute température dans les céramiques piézoélectriques sans plomb ? Optimisation des performances

- Quelle est la fonction d'une étuve de séchage sous vide dans la synthèse des CMS ? Assurer l'intégrité des précurseurs de haute pureté

- Quelle est l'importance du contrôle programmé de la température dans la conversion des couches minces de TiO2 ? Maîtriser la précision structurelle

- Quelle est la fonction d'un four de séchage par explosion électrique dans l'activation des résidus de fluorine ? Assurer la précision du processus