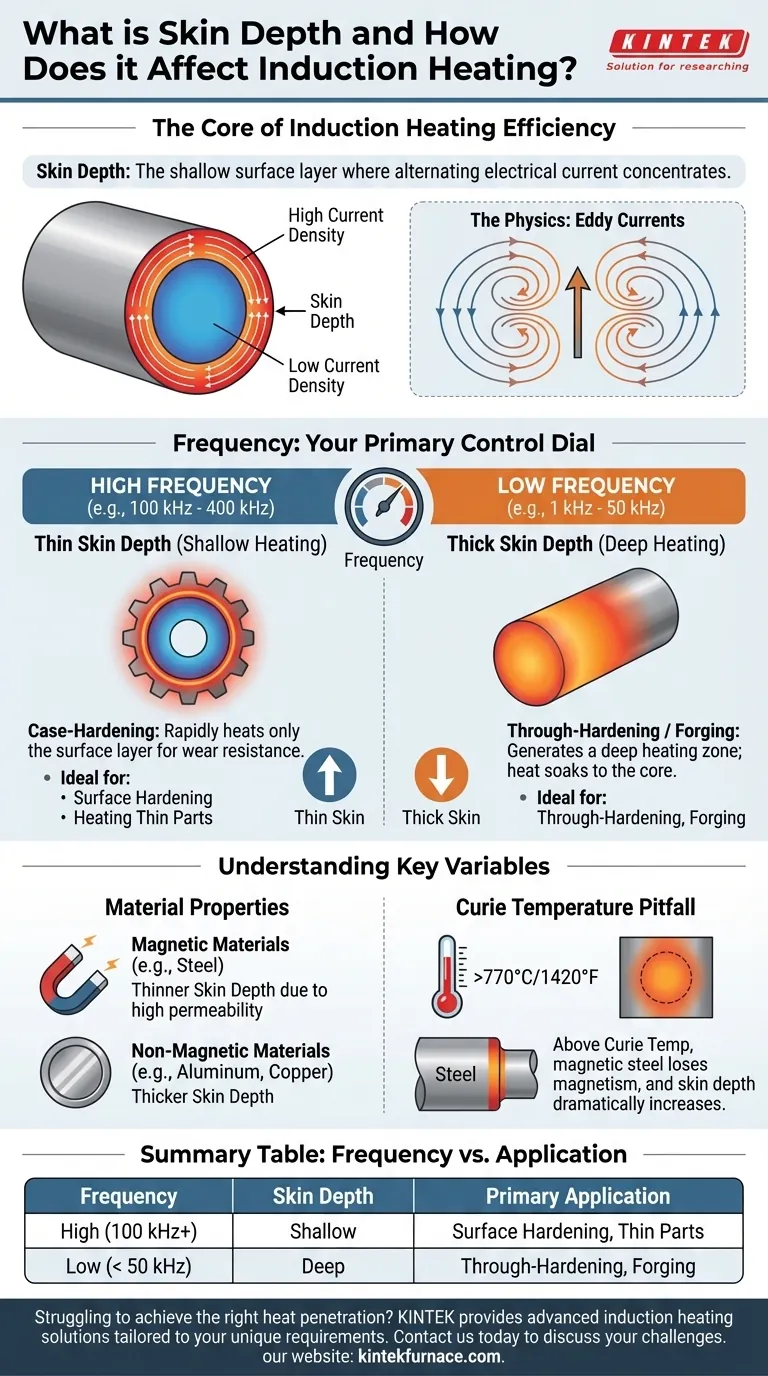

À la base, la profondeur de peau est la couche superficielle d'un conducteur où un courant électrique alternatif se concentre. Dans le chauffage par induction, ce phénomène, connu sous le nom d'"effet de peau", n'est pas une limitation mais le mécanisme principal de succès. Il vous permet de concentrer une immense puissance de chauffage précisément là où vous en avez besoin, transformant l'énergie électrique en énergie thermique avec une vitesse et un contrôle exceptionnels.

Le défi central du chauffage par induction n'est pas seulement de savoir ce qu'est la profondeur de peau, mais de comprendre comment la contrôler. La fréquence du courant alternatif est votre outil principal pour dicter exactement où et à quelle vitesse votre pièce chauffe, déterminant le succès de l'ensemble de votre processus.

La physique derrière l'effet de peau

Pour utiliser efficacement la profondeur de peau, vous devez d'abord comprendre pourquoi elle se produit. C'est une propriété fondamentale des courants alternatifs dans les conducteurs.

Comment le courant alternatif reste à la surface

Un courant alternatif traversant un conducteur génère un champ magnétique changeant autour et à l'intérieur de celui-ci. Ce champ changeant, à son tour, induit des courants secondaires, connus sous le nom de courants de Foucault, à l'intérieur du conducteur lui-même.

Ces courants de Foucault tourbillonnent dans des directions qui s'opposent au flux de courant principal au centre du conducteur, l'annulant efficacement. Cependant, ils renforcent le courant principal à la surface. Le résultat est un flux de courant net qui est fortement concentré dans une fine couche, ou "peau", à la surface du conducteur.

Pourquoi on l'appelle une "profondeur"

Le courant ne s'arrête pas à une limite nette. Sa densité est la plus élevée à la surface et décroît exponentiellement vers le centre de la pièce.

La profondeur de peau technique est la distance depuis la surface où la densité de courant est tombée à environ 37 % (ou 1/e) de sa valeur à la surface. De manière critique, environ 86 % de la chaleur totale générée par le courant est produite dans cette seule couche, ce qui en fait la région la plus importante pour le chauffage.

La relation clé : la fréquence est votre cadran de contrôle

Le facteur le plus important que vous pouvez contrôler est la fréquence. La profondeur de peau est inversement proportionnelle à la racine carrée de la fréquence.

Cette relation est simple et puissante :

- Haute fréquence = Faible profondeur de peau (Chauffage superficiel)

- Basse fréquence = Grande profondeur de peau (Chauffage profond)

Comment la profondeur de peau régit le chauffage par induction

Comprendre ce principe vous permet d'adapter le processus de chauffage à votre objectif spécifique, qu'il s'agisse de durcir une minuscule couche de surface ou de chauffer une billette massive pour le forgeage.

Concentrer la chaleur pour une grande efficacité

En forçant le courant dans une peau très fine, vous augmentez considérablement la densité de courant. Cette concentration conduit à un chauffage résistif rapide et intense (pertes I²R) précisément à la surface de la pièce.

C'est pourquoi l'induction est si efficace. Au lieu de chauffer l'air autour d'une pièce et d'attendre que cette chaleur se transfère, l'induction génère la chaleur directement à l'intérieur du matériau là où elle est nécessaire.

Cémentation vs. Trempe à cœur

L'application la plus courante de ce principe est le traitement thermique.

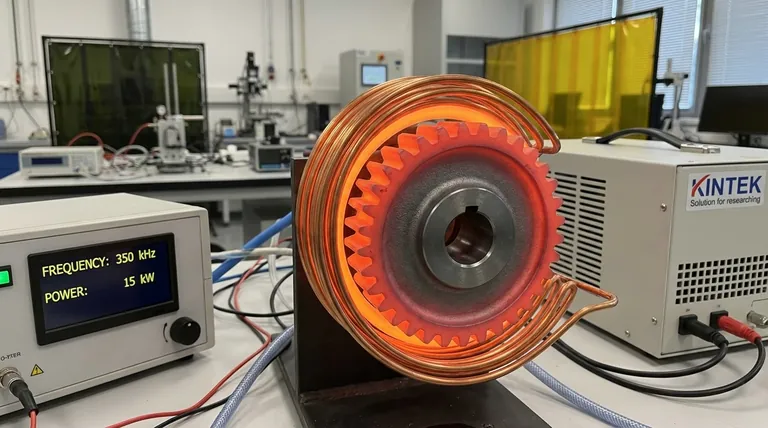

Pour la cémentation, où vous avez besoin d'une surface dure et résistante à l'usure tout en conservant un cœur ductile, vous utilisez une haute fréquence (par exemple, 100 kHz à 400 kHz). Cela crée une très faible profondeur de peau, chauffant rapidement uniquement la couche superficielle avant que la chaleur n'ait le temps de se propager plus profondément dans la pièce.

Pour la trempe à cœur ou le préchauffage pour le forgeage, vous devez chauffer toute la section transversale de la pièce. Ici, vous utilisez une basse fréquence (par exemple, 1 kHz à 50 kHz). Cela génère une zone de chauffage plus profonde et donne plus de temps à la chaleur pour "s'imprégner" par conduction thermique jusqu'au cœur du composant.

Adapter la fréquence à la géométrie de la pièce

Pour chauffer efficacement une pièce, la profondeur de peau doit être significativement plus petite que l'épaisseur ou le rayon de la pièce.

Si la profondeur de peau est trop grande par rapport à l'épaisseur de la pièce, les champs magnétiques induits des côtés opposés peuvent se rencontrer au milieu et s'annuler mutuellement. Cela réduit considérablement le courant induit et conduit à un chauffage très inefficace.

Comprendre les compromis et les variables clés

Bien que la fréquence soit votre contrôle principal, elle n'opère pas dans le vide. Les propriétés des matériaux jouent également un rôle critique dans le résultat.

Le rôle des propriétés des matériaux

La formule de la profondeur de peau inclut également la résistivité électrique et la perméabilité magnétique du matériau.

Les matériaux magnétiques comme l'acier ont une très haute perméabilité magnétique, ce qui entraîne une profondeur de peau beaucoup plus faible par rapport aux matériaux non magnétiques comme l'aluminium ou le cuivre à la même fréquence.

Le piège de la température de Curie

Lorsque l'acier magnétique est chauffé au-dessus de sa température de Curie (environ 770°C ou 1420°F), il perd ses propriétés magnétiques.

Cela provoque une chute spectaculaire de sa perméabilité magnétique, ce qui à son tour entraîne une augmentation soudaine de la profondeur de peau. Votre système d'induction doit être capable de tenir compte de ce changement de charge pour continuer à chauffer la pièce efficacement.

Le risque de couplage inefficace

Vous devez vous assurer que l'énergie de votre bobine d'induction est correctement transférée à la pièce. Si la fréquence est trop basse pour une petite pièce, ou si la pièce est positionnée trop loin de la bobine, le champ magnétique peut "traverser" sans induire un courant suffisant. Cela entraîne un mauvais couplage et un gaspillage d'énergie.

Faire le bon choix pour votre application

Le choix de la fréquence correcte dépend de votre matériau, de la taille de la pièce et du résultat de chauffage souhaité. Utilisez ces principes comme guide.

- Si votre objectif principal est le durcissement de surface ou le chauffage de pièces minces : Utilisez une haute fréquence (100 kHz+) pour créer une faible profondeur de peau pour un chauffage rapide et localisé.

- Si votre objectif principal est de chauffer une grande pièce à cœur pour le forgeage ou la trempe à cœur : Utilisez une fréquence plus basse (< 50 kHz) pour obtenir une pénétration de chaleur plus profonde et laisser le temps à la conduction thermique d'atteindre le cœur.

- Si votre objectif principal est le chauffage de pièces en acier magnétique : Soyez prêt à ce que la profondeur de peau augmente lorsque le matériau dépasse sa température de Curie, ce qui modifiera les caractéristiques de chauffage en cours de processus.

En fin de compte, maîtriser la profondeur de peau consiste à choisir la bonne fréquence pour fournir de l'énergie thermique avec une précision et une efficacité absolues.

Tableau récapitulatif :

| Fréquence | Profondeur de peau | Application principale |

|---|---|---|

| Haute (100 kHz+) | Faible | Durcissement de surface, Pièces minces |

| Basse (< 50 kHz) | Profonde | Trempe à cœur, Forgeage |

Vous avez du mal à obtenir la bonne pénétration de chaleur dans votre processus de chauffage par induction ? La clé réside dans le contrôle précis de la profondeur de peau par la sélection de la fréquence. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de chauffage par induction avancées adaptées à vos besoins uniques. Que vous ayez besoin de systèmes haute fréquence pour une cémentation précise ou d'alimentations basse fréquence pour un chauffage traversant profond, notre expertise garantit une efficacité et des résultats optimaux.

Contactez-nous dès aujourd'hui (#ContactForm) pour discuter de la manière dont nos systèmes de chauffage par induction personnalisés peuvent résoudre vos défis spécifiques de traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1800℃ Four à moufle à haute température pour laboratoire

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures