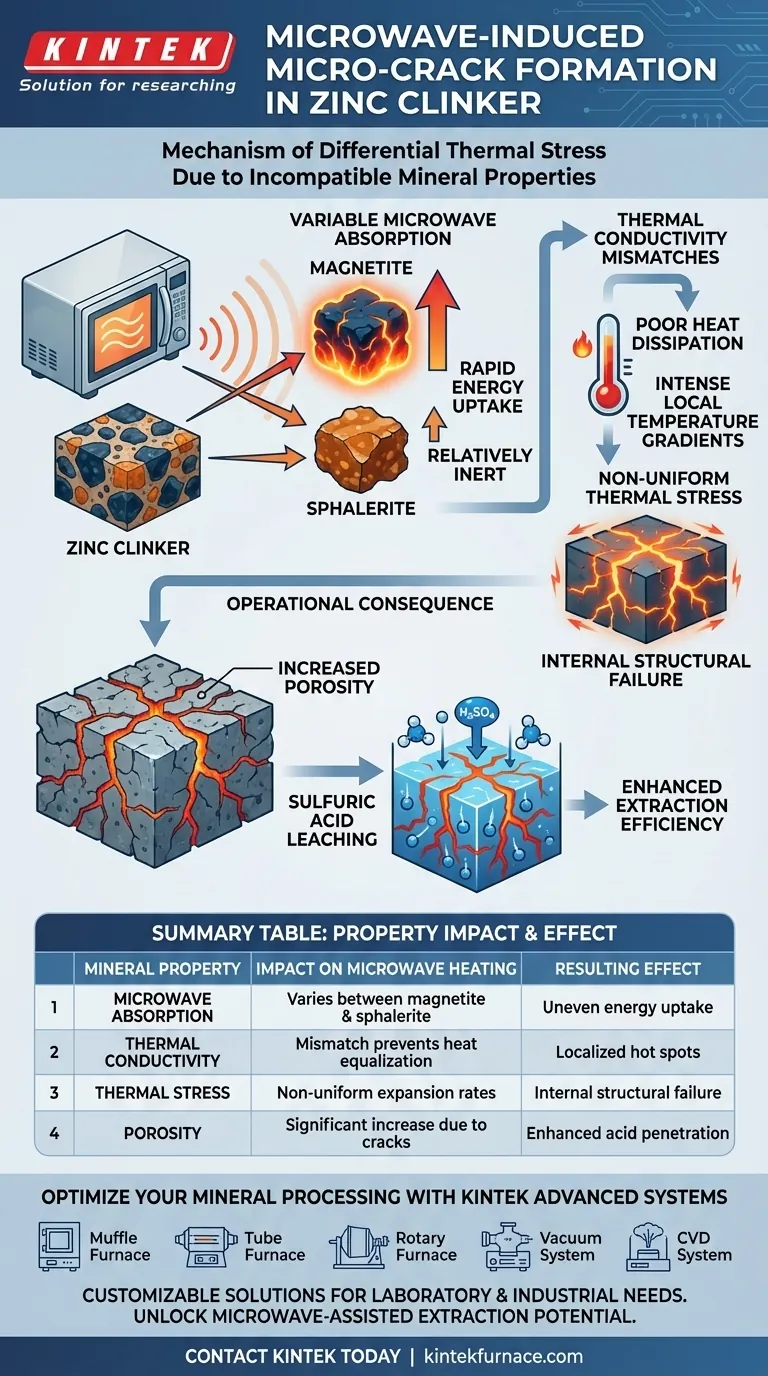

La formation de micro-fissures dans le clinker de zinc est le résultat direct des propriétés physiques incompatibles entre ses minéraux constitutifs lorsqu'ils sont exposés à l'énergie des micro-ondes. Comme des composants tels que la magnétite et la sphalérite réagissent différemment aux champs électromagnétiques, ils chauffent à des vitesses inégales, provoquant une défaillance structurelle interne.

Le mécanisme principal est le stress thermique différentiel. Les variations des capacités d'absorption des micro-ondes et des conductivités thermiques entre les minéraux créent des gradients de température locaux intenses, générant des contraintes non uniformes qui fracturent le clinker.

La physique du chauffage différentiel

Absorption variable des micro-ondes

Le clinker de zinc est un matériau hétérogène composé de divers minéraux, notamment de la magnétite et de la sphalérite.

Ces composants ne se comportent pas uniformément ; ils possèdent des capacités d'absorption des micro-ondes significativement différentes.

Lorsque le champ de micro-ondes est appliqué, un minéral peut absorber rapidement l'énergie tandis qu'un autre reste relativement inerte, créant des disparités immédiates dans l'absorption d'énergie.

Incompatibilités de conductivité thermique

En plus d'absorber l'énergie différemment, ces minéraux diffèrent également par leur conductivité thermique.

Cette propriété dicte la vitesse à laquelle la chaleur se propage à travers le matériau.

L'incompatibilité signifie que même lorsque la chaleur est générée, elle ne peut pas se dissiper ou s'égaliser uniformément dans tout le clinker, ce qui aggrave l'isolement des zones à haute température.

Du gradient thermique à la fracture

Gradients de température locaux intenses

La combinaison d'une absorption inégale et d'une conductivité variable conduit à des gradients de température locaux intenses.

Des points spécifiques au sein de la structure du clinker deviennent significativement plus chauds que leur environnement immédiat.

Stress thermique non uniforme

Ces différences de température marquées entraînent des contraintes thermiques non uniformes.

Alors que différentes parties du matériau tentent de se dilater à des vitesses différentes, la tension interne dépasse la résistance structurelle du matériau.

Ce stress physique crée un réseau de nombreuses micro-fissures dans tout le clinker.

Comprendre la conséquence opérationnelle

Augmentation de la porosité

Le principal résultat physique de ce mécanisme de fissuration est une augmentation significative de la porosité du clinker de zinc.

Le matériau passe d'un solide dense à une structure imprégnée de fissures microscopiques.

Le rôle dans la lixiviation

Bien que le terme "fissuration" puisse sembler destructeur, dans ce contexte, il est fonctionnellement bénéfique.

Ces fissures agissent comme des canaux qui permettent aux solutions de lixiviation à l'acide sulfurique de pénétrer profondément dans le matériau.

Cela facilite une extraction chimique plus efficace en exposant une plus grande surface à l'agent de lixiviation.

Faire le bon choix pour votre objectif

Pour exploiter efficacement ce mécanisme, considérez votre objectif spécifique en matière de traitement du zinc :

- Si votre objectif principal est l'efficacité d'extraction : Reconnaissez que la micro-fissuration est un résultat souhaitable qui améliore directement la profondeur de pénétration des solutions d'acide sulfurique.

- Si votre objectif principal est le contrôle du processus : Surveillez la composition minérale (en particulier les niveaux de magnétite et de sphalérite), car leur interaction avec le champ de micro-ondes est le moteur de ce stress thermique.

Comprendre le lien entre les propriétés minérales et le stress thermique est la clé pour optimiser la lixiviation du zinc assistée par micro-ondes.

Tableau récapitulatif :

| Propriété minérale | Impact sur le chauffage par micro-ondes | Effet résultant |

|---|---|---|

| Absorption des micro-ondes | Varie entre la magnétite et la sphalérite | Absorption d'énergie inégale |

| Conductivité thermique | L'incompatibilité empêche l'égalisation de la chaleur | Points chauds localisés |

| Stress thermique | Taux de dilatation non uniformes | Défaillance structurelle interne |

| Porosité | Augmentation significative due aux fissures | Pénétration d'acide améliorée |

Optimisez votre traitement des minéraux avec les systèmes avancés KINTEK

Libérez tout le potentiel de l'extraction assistée par micro-ondes avec des équipements conçus avec précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou dans l'industrie.

Que vous visiez une amélioration de la porosité de lixiviation ou que vous ayez besoin d'un contrôle précis des gradients thermiques, notre équipe est prête à vous aider à concevoir la solution parfaite. Contactez KINTEK dès aujourd'hui pour améliorer l'efficacité de votre laboratoire !

Guide Visuel

Références

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment le métal de sodium fonctionne-t-il comme fondant ? Amélioration de la synthèse Sr-Ge-N grâce à la dynamique en phase liquide

- Comment fonctionne un four de recuit ? Un guide du traitement thermique contrôlé

- Comment le problème de l'oxydation superficielle et de la décarburation est-il résolu lors du traitement thermique conventionnel ? Découvrez la méthode de l'allocation d'usinage

- Comment la combinaison d'une atmosphère d'azote et d'une agitation magnétique bénéficie-t-elle à l'étape de dissolution ? | KINTEK

- Quelle est la fonction d'un broyeur à boulets dans l'étape de prétraitement des matières premières pour le processus de réduction thermique sous vide de la szaibelyite ?

- Quelles sont les fonctions de l'équipement de pressage isostatique à chaud (HIP) ? Atteindre la densité maximale en métallurgie des poudres

- Pourquoi les fours de séchage à température constante de haute précision sont-ils nécessaires pour les batteries potassium-soufre ? Assurer l'intégrité des données

- Pourquoi un four de séchage sous vide de laboratoire est-il requis pour les nanopoudres de pérovskite ? Préserver la nanostructure et la pureté