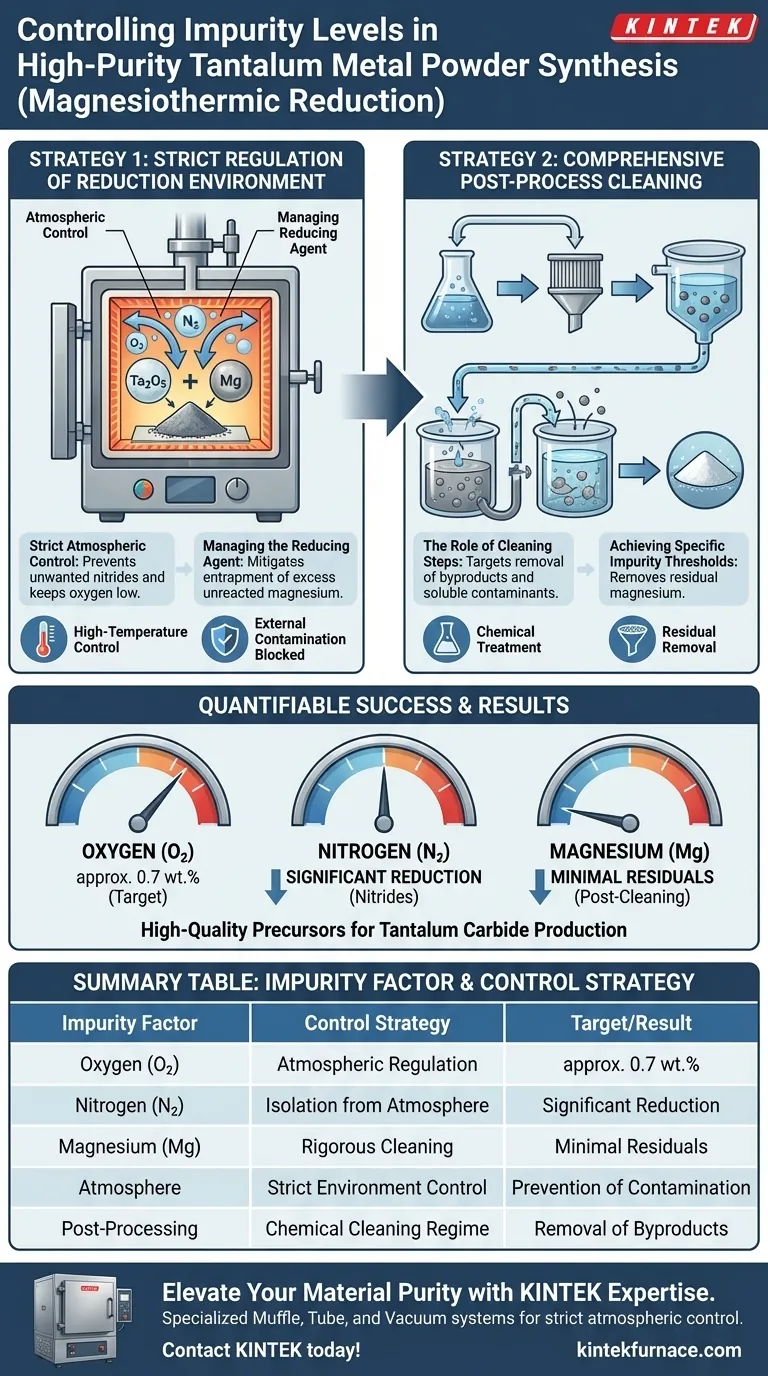

Le contrôle strict des niveaux d'impuretés dans la synthèse de poudre de tantale métallique de haute pureté est réalisé grâce à une approche à double stratégie : une réglementation rigoureuse de l'environnement de réduction et un nettoyage complet post-traitement. En isolant la réaction de la contamination atmosphérique et en traitant chimiquement la poudre résultante, les fabricants minimisent efficacement les impuretés critiques telles que l'oxygène, l'azote et le magnésium résiduel.

Point essentiel : La qualité du tantale réduit par magnétothermie dépend de la gestion de l'atmosphère de réaction et de l'exécution d'étapes de nettoyage précises. Ce processus limite la teneur en oxygène à environ 0,7 % en poids et abaisse considérablement les résidus d'azote et de magnésium, produisant des précurseurs de haute qualité essentiels pour des applications telles que la production de carbure de tantale.

Réglementation de l'environnement de réduction

Contrôle atmosphérique strict

La première ligne de défense contre les impuretés commence lors de la réduction du pentoxyde de tantale (Ta2O5). L'environnement de réduction doit être strictement réglementé pour empêcher l'entrée de contaminants externes.

En contrôlant l'atmosphère à l'intérieur du récipient de réaction, le processus minimise l'absorption des gaz atmosphériques. Ceci est essentiel pour empêcher la formation de nitrures indésirables et maintenir les niveaux d'oxygène dans des limites gérables avant même que la poudre ne quitte le four.

Gestion de l'agent réducteur

Le processus utilise du magnésium pour réduire l'oxyde. Bien que le magnésium soit l'agent actif, il peut devenir une impureté s'il n'est pas correctement géré.

La réglementation de l'environnement de réduction garantit que l'interaction entre le magnésium et le pentoxyde de tantale se déroule efficacement. Ce contrôle permet d'atténuer l'inclusion de magnésium non réagi en excès dans la matrice de tantale.

Post-traitement et purification

Le rôle des étapes de nettoyage

La synthèse est suivie d'étapes de nettoyage ultérieures qui sont aussi critiques que la réduction elle-même. Ces étapes sont conçues pour éliminer les sous-produits générés pendant la réaction.

Cette phase vise spécifiquement à éliminer le magnésium résiduel et d'autres contaminants solubles qui adhèrent aux particules de tantale. Sans ce régime de nettoyage, la poudre métallique conserverait des niveaux élevés de magnésium, compromettant sa pureté.

Atteindre des seuils d'impuretés spécifiques

Le succès de ce système de contrôle en deux étapes est quantifiable. Grâce à ces mesures, le processus limite avec succès la teneur en oxygène à environ 0,7 % en poids.

De plus, ces protocoles réduisent considérablement les niveaux d'azote et de magnésium résiduel. Il en résulte une poudre de haute pureté qui sert d'excellent précurseur pour la production de matériaux haute performance, tels que le carbure de tantale.

Comprendre les compromis

Niveaux d'oxygène résiduel

Il est important de noter que, bien que ce processus contrôle l'oxygène, il ne l'élimine pas complètement. Le processus vise une teneur en oxygène d'environ 0,7 % en poids.

Pour les applications nécessitant des niveaux d'oxygène ultra-faibles (inférieurs à ce seuil), des étapes de désoxydation supplémentaires ou des méthodes de synthèse alternatives peuvent être nécessaires. Ce niveau est cependant suffisamment bas pour des précurseurs de carbure de haute qualité.

Complexité du processus

Repose sur un flux de travail en plusieurs étapes. La nécessité d'une réglementation environnementale stricte combinée à des étapes de nettoyage agressives augmente la complexité opérationnelle.

Une défaillance dans le contrôle atmosphérique ou dans la phase de nettoyage entraînera une poudre qui dépasse les limites d'azote ou de magnésium, la rendant impropre aux applications haute performance.

Faire le bon choix pour votre objectif

Pour garantir la production de poudre de tantale de haute qualité, tenez compte des éléments suivants en fonction de vos exigences spécifiques :

- Si votre objectif principal est de produire du carbure de tantale haute performance : Privilégiez la réglementation stricte de l'environnement de réduction pour garantir que le matériau précurseur respecte la base de pureté nécessaire.

- Si votre objectif principal est de minimiser les résidus métalliques : optimisez les étapes de nettoyage ultérieures pour réduire au maximum la teneur en magnésium résiduel laissée par le processus de réduction.

En synchronisant le contrôle atmosphérique avec un nettoyage rigoureux, vous pouvez obtenir de manière constante la pureté requise pour la synthèse de matériaux avancés.

Tableau récapitulatif :

| Facteur d'impureté | Stratégie de contrôle | Cible/Résultat |

|---|---|---|

| Oxygène (O₂) | Réglementation atmosphérique dans le récipient | Environ 0,7 % en poids |

| Azote (N₂) | Isolation des gaz atmosphériques | Réduction significative des nitrures |

| Magnésium (Mg) | Nettoyage post-traitement rigoureux | Niveaux minimaux de magnésium résiduel |

| Atmosphère | Contrôle strict de l'environnement de réaction | Prévention de la contamination externe |

| Post-traitement | Régime de nettoyage chimique | Élimination des sous-produits et des résidus |

Améliorez la pureté de vos matériaux avec l'expertise KINTEK

La précision dans la synthèse de tantale de haute pureté nécessite plus qu'un simple processus ; elle nécessite le bon environnement à haute température. Fort de son expertise en R&D et de sa fabrication de classe mondiale, KINTEK propose des systèmes spécialisés de moufles, de tubes et sous vide conçus pour maintenir le contrôle atmosphérique strict nécessaire à la réduction magnésiothermique.

Que vous produisiez du carbure de tantale haute performance ou des précurseurs de laboratoire avancés, nos fours de laboratoire personnalisables garantissent que votre recherche et votre production répondent aux normes de pureté les plus rigoureuses. Contactez KINTEK dès aujourd'hui pour trouver la solution thermique idéale pour votre laboratoire !

Guide Visuel

Références

- Seon-Min Hwang, Dong‐Won Lee. Carburization of Tantalum Metal Powder Using Activated Carbon. DOI: 10.3390/ma18122710

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Pourquoi un four industriel à température constante est-il nécessaire pour durcir les tampons thermiques ? Assurer un réticulation supérieure des polymères

- Quels sont les avantages techniques des étuves de séchage sous vide pour les séparateurs CeO2 ? Protéger les nanostructures et améliorer la stabilité

- Quelles sont les méthodes de transfert de chaleur dans les fours ? Maîtrisez le contrôle de la chaleur pour de meilleurs résultats

- Quelle fonction un four à haute température remplit-il dans la décarbonatation des nanopoudres d'alumine ? Assurer la pureté et la performance

- Pourquoi utilise-t-on une presse à comprimés de laboratoire pour briqueter la poudre avant la réduction carbothermique sous vide ? Assurer une production de magnésium efficace et stable

- Pourquoi la perte de température doit-elle être surveillée pendant le cycle de raffinage de l'alliage d'aluminium ? Conseils essentiels pour la réussite du moulage

- Comment le processus de séchage en étuve de laboratoire garantit-il la qualité des catalyseurs bimétalliques ? Maîtriser la stabilité des pores et la dispersion

- Comment les fours à haute température influencent-ils le frittage du LTO ? Optimisez les performances du titanate de lithium grâce à un contrôle de précision