En bref, l'étape de recristallisation du recuit est un processus activé thermiquement où de nouveaux grains exempts de contraintes se forment et croissent pour remplacer les grains déformés à haute énergie créés lors du travail à froid. En chauffant un métal au-dessus de sa température de recristallisation spécifique (mais en dessous de son point de fusion), cette étape efface efficacement les effets de l'écrouissage, restaurant la ductilité et la douceur d'origine du matériau.

L'objectif principal de la recristallisation est de réinitialiser la microstructure interne du matériau. C'est une démolition et une reconstruction contrôlées au niveau microscopique, remplaçant une structure de grain stressée et cassante par une nouvelle structure non stressée.

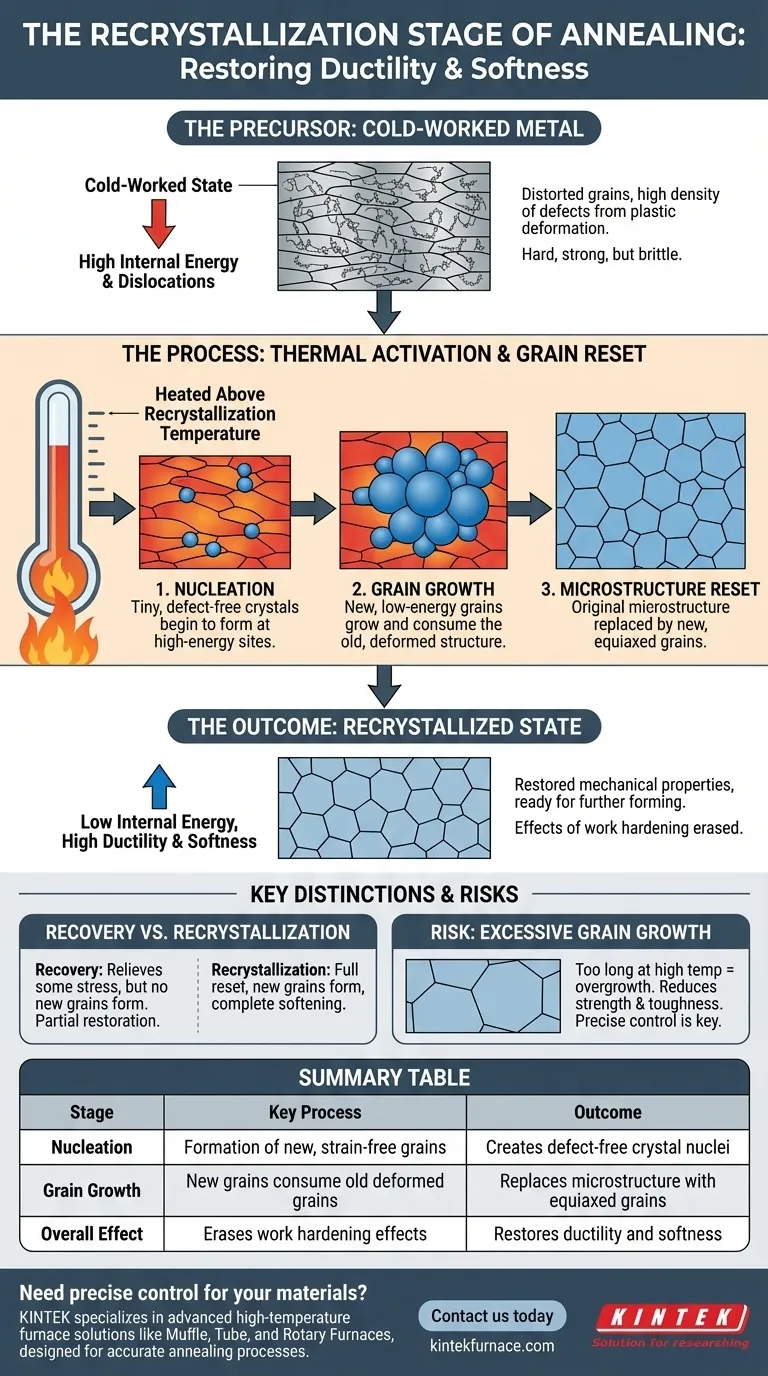

Le Précurseur : Pourquoi la Recristallisation est Nécessaire

L'État d'un Métal Travaillé à Froid

Lorsqu'un métal est déformé plastiquement à température ambiante—par des procédés tels que le laminage, le forgeage ou l'étirage—sa structure de grain interne devient déformée et allongée. Ce processus, connu sous le nom de travail à froid, introduit une forte densité de défauts cristallins appelés dislocations.

Ce réseau emmêlé de dislocations rend le métal plus dur et plus résistant, mais réduit considérablement sa ductilité, le rendant cassant et difficile à travailler davantage.

Le Rôle de l'Énergie Stockée

Les grains déformés et les dislocations issus du travail à froid représentent un état d'énergie interne élevé. Cette énergie stockée est la force motrice fondamentale de la recristallisation. Le matériau est dans un état instable et, lorsqu'il reçoit suffisamment d'énergie thermique (chaleur), cherchera naturellement à revenir à une configuration de plus faible énergie.

Démystifier le Processus de Recristallisation

Atteindre la Température Critique

Pour initier la recristallisation, le matériau doit être chauffé au-dessus de sa température de recristallisation. Ce n'est pas un point fixe comme un point de fusion, mais une plage de température qui dépend de l'alliage spécifique et, de manière cruciale, de la quantité de travail à froid préalable.

Les matériaux travaillés à froid plus intensément possèdent plus d'énergie stockée et se recristalliseront à une température plus basse.

Nucléation des Nouveaux Grains

Une fois la température critique atteinte, de petits cristaux nouveaux et exempts de contraintes commencent à se former. Ces noyaux sont exempts de défauts et apparaissent généralement sur des sites à haute énergie au sein de la structure déformée, tels que les joints des anciens grains déformés.

Croissance des Grains et Réinitialisation de la Microstructure

Ces nouveaux grains à faible énergie croissent ensuite, consommant les anciens grains déformés à haute énergie qui les entourent. Ce processus se poursuit jusqu'à ce que la microstructure déformée d'origine ait été complètement remplacée par un nouvel ensemble de grains équiaxes (à côtés égaux).

Cette nouvelle structure granulaire est ce qui restaure les propriétés mécaniques du matériau avant traitement, principalement sa ductilité et sa douceur, le rendant apte aux opérations de formage ultérieures.

Comprendre les Compromis et les Distinctions Clés

Différenciation de l'Étape de Récupération

La recristallisation est souvent précédée par une étape à plus basse température appelée récupération. Pendant la récupération, certaines contraintes internes sont soulagées à mesure que les dislocations se réarrangent en motifs de plus faible énergie.

Cependant, la récupération ne crée pas de nouveaux grains. Elle assure une restauration partielle des propriétés, mais seule une recristallisation complète peut effacer totalement les effets de l'écrouissage en réinitialisant la structure de grain.

Le Risque d'une Croissance Excessive des Grains

Le contrôle du processus est crucial. Si le matériau est maintenu à la température de recristallisation trop longtemps ou chauffé à une température excessivement élevée, les nouveaux grains continueront de grossir.

Cette croissance excessive des grains peut être néfaste, réduisant souvent la résistance et la ténacité du matériau. Un contrôle précis de la température et du temps est donc essentiel pour obtenir la taille de grain finale et les propriétés souhaitées.

Faire le Bon Choix pour Votre Objectif

L'obtention des propriétés matérielles correctes nécessite de choisir le bon processus thermique pour votre objectif spécifique.

- Si votre objectif principal est de soulager les contraintes internes avec un impact minimal sur la dureté : Un recuit de récupération à plus basse température, en dessous du point de recristallisation, est le choix correct.

- Si votre objectif principal est de restaurer entièrement la ductilité pour un formage ultérieur important : Vous devez atteindre une recristallisation complète en chauffant au-dessus de la température critique pendant un temps suffisant.

- Si votre objectif principal est d'optimiser la résistance et la ténacité finales : Vous devez contrôler soigneusement le processus de recristallisation pour obtenir une taille de grain fine et uniforme et éviter une croissance excessive des grains.

Maîtriser la recristallisation vous permet d'ingénierer précisément les propriétés d'un matériau, transformant un composant durci et cassant en un atout hautement formable.

Tableau Récapitulatif :

| Étape | Processus Clé | Résultat |

|---|---|---|

| Nucléation | Formation de nouveaux grains exempts de contraintes sur des sites à haute énergie | Crée des noyaux cristallins sans défauts |

| Croissance des Grains | Croissance des nouveaux grains consommant les anciens grains déformés | Remplace la microstructure par des grains équiaxes |

| Effet Global | Efface les effets de l'écrouissage | Restaure la ductilité et la douceur |

Besoin d'un contrôle précis de la recristallisation pour vos matériaux ? KINTEK se spécialise dans les solutions de fours à haute température avancées comme les fours à moufle, tubulaires et rotatifs, conçus pour des processus de recuit précis. Grâce à nos capacités de personnalisation approfondies, nous pouvons adapter l'équipement pour répondre à vos besoins expérimentaux uniques, assurant une structure de grain et des propriétés matérielles optimales. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître