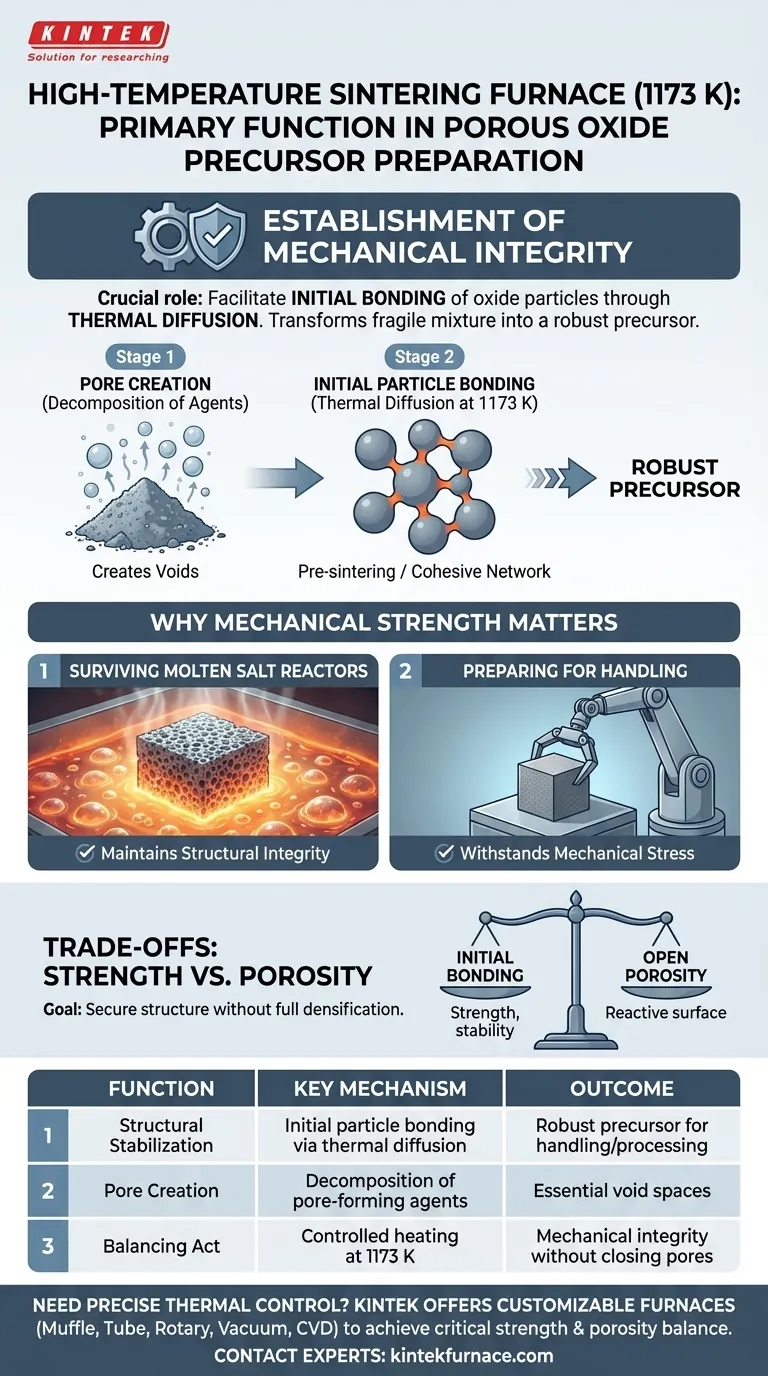

La fonction principale est l'établissement de l'intégrité mécanique. Bien que le four à 1173 K décompose les agents porogènes pour créer des vides, son rôle le plus critique est de faciliter la liaison initiale des particules d'oxyde par diffusion thermique. Ce processus transforme un mélange fragile en un précurseur robuste capable de survivre dans des environnements difficiles en aval.

L'objectif principal à cette température n'est pas la densification complète, mais plutôt la stabilisation structurelle. Le traitement thermique confère juste assez de résistance mécanique pour maintenir la forme poreuse sans fermer les espaces vides essentiels.

Le mécanisme de formation des précurseurs

Au-delà de la création de pores

C'est une idée fausse courante que le four est utilisé uniquement pour éliminer l'agent porogène.

Bien que la chaleur décompose ces agents pour générer la structure poreuse souhaitée, ce n'est que la première étape. Si le processus s'arrêtait là, le squelette d'oxyde restant serait trop fragile pour être manipulé.

Liaison initiale des particules

La fonction déterminante à 1173 K est la diffusion thermique.

À cette température, les particules d'oxyde commencent à se lier les unes aux autres. Ce "pré-frittage" initie la croissance de cols entre les particules, créant un réseau cohérent plutôt qu'un tas de poussière lâche.

Pourquoi la résistance mécanique est importante

Survivre aux réacteurs à sels fondus

Les références soulignent une application spécifique en aval : l'électrolyse à sels fondus.

Le précurseur doit posséder une résistance suffisante pour maintenir son intégrité structurelle lorsqu'il est immergé dans un réacteur à sels fondus. Sans la liaison réalisée à 1173 K, l'oxyde poreux se désintégrerait probablement au contact du sel fondu réactif et turbulent.

Préparation à la manipulation

Cette étape de chauffage sert de pont entre le compactage brut et l'utilisation finale.

Que la prochaine étape implique un re-pressage à chaud sous haute pression ou une électrolyse directe, le "compact vert" (la poudre pressée) nécessite une liaison préliminaire pour résister aux contraintes mécaniques. Le four garantit que le matériau est suffisamment robuste pour être déplacé et traité sans s'effriter.

Comprendre les compromis

Force vs Porosité

Il y a un équilibre délicat à trouver pendant cette phase de traitement thermique.

L'objectif est d'obtenir une liaison initiale sans déclencher un frittage complet. Si la température était significativement plus élevée ou maintenue trop longtemps, le matériau pourrait se densifier complètement, fermant les pores que vous avez travaillé à créer.

Inversement, si la liaison est insuffisante, le précurseur échouera mécaniquement. Le point de fonctionnement de 1173 K est choisi pour sécuriser la structure tout en préservant la porosité ouverte requise pour l'interaction chimique.

Faire le bon choix pour votre objectif

Pour optimiser votre préparation de précurseurs d'oxydes poreux, considérez les points suivants concernant la température de frittage :

- Si votre objectif principal est la survie structurelle : Assurez-vous que le temps de séjour à 1173 K est suffisant pour maximiser la diffusion thermique, empêchant la désintégration dans le réacteur d'électrolyse.

- Si votre objectif principal est la connectivité des pores : Surveillez le processus de liaison pour vous assurer que le collement des particules ne progresse pas au point de fermer les canaux poreux requis pour l'efficacité de la réaction.

Le four agit finalement comme un stabilisateur, verrouillant l'architecture poreuse afin qu'elle puisse remplir sa fonction dans la cellule électrolytique.

Tableau récapitulatif :

| Fonction | Mécanisme clé | Résultat |

|---|---|---|

| Stabilisation structurelle | Liaison initiale des particules par diffusion thermique | Précurseur robuste capable de manipulation et de traitement ultérieur |

| Création de pores | Décomposition des agents porogènes | Génération d'espaces vides essentiels et d'une architecture poreuse |

| Équilibre | Chauffage contrôlé à 1173 K | Atteint l'intégrité mécanique sans fermer les pores |

Besoin d'un four offrant un contrôle thermique précis pour le développement de vos précurseurs poreux ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques tels que l'obtention de l'équilibre critique entre résistance mécanique et porosité. Nos fours offrent les performances fiables requises pour des applications allant de la recherche sur les matériaux à l'électrolyse à sels fondus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK peut stabiliser votre processus et améliorer vos résultats.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à moufle pour laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la fonction de la purge à l'azote pendant la phase de démarrage du processus de pyrolyse ? Assurer la sécurité et la qualité

- Que fabrique-t-on dans un laboratoire dentaire ? Découvrez les prothèses personnalisées pour votre sourire

- Quelle est l'importance de la pré-équilibration des échantillons dans les études sur les silicates ? Maximiser l'efficacité expérimentale

- Comment le traitement thermique à 2400 °C améliore-t-il le graphite naturel ? Amélioration de la cristallinité et des performances électrochimiques

- Pourquoi un four de séchage à température constante est-il nécessaire pour les composites CN/BOC-X ? Assurer une activité photocatalytique élevée

- Quelle est la fonction du broyage à billes dans la synthèse du Li-NASICON ? Optimisez les performances de votre électrolyte solide

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans le traitement BAFPAE ? Maintenir la pureté et la stabilité du précurseur

- Quels sont les avantages d'un environnement d'azote à haute pression ? Rapidité et efficacité dans la modification thermique du bois