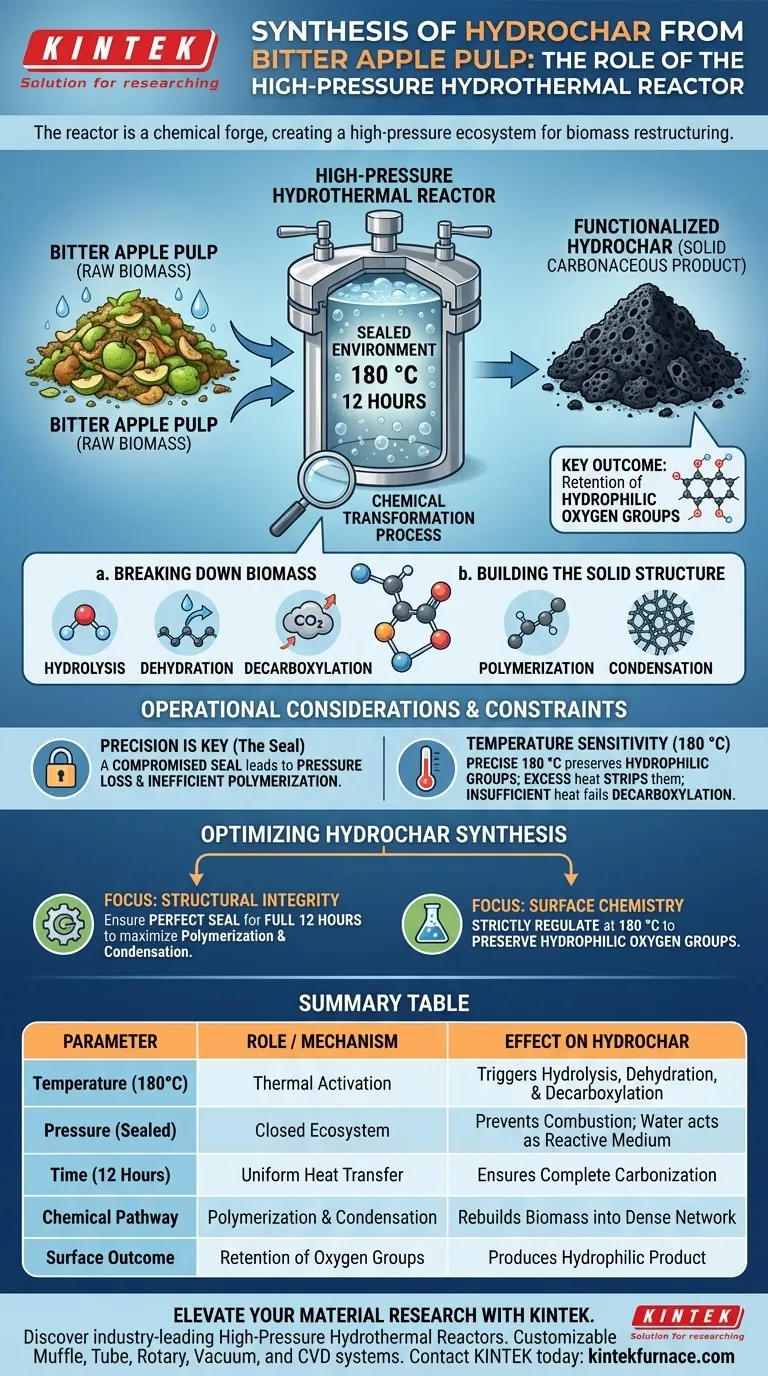

Le réacteur hydrothermique à haute pression sert de vaisseau de transformation essentiel dans la synthèse de l'hydrochar à partir de la pulpe de pomme amère. En maintenant un environnement scellé à 180 °C pendant 12 heures, il génère la pression et l'énergie thermique nécessaires pour forcer la conversion physique et chimique de la biomasse brute en un produit carboné solide.

Idée clé : Le réacteur n'est pas simplement un élément chauffant ; il crée un écosystème fermé et à haute pression qui induit la dégradation et la restructuration simultanées de la biomasse. Cet environnement spécifique permet la rétention des groupes oxygénés hydrophiles, résultant en un hydrochar chimiquement fonctionnalisé plutôt qu'en simple carbone brûlé.

Création des conditions de carbonisation

Le rôle principal du réacteur est de combler le fossé entre la pulpe organique brute et les matériaux carbonés stables. Il y parvient en contrôlant strictement deux paramètres physiques : le confinement et la durée thermique.

Le rôle de l'environnement scellé

Le réacteur doit être complètement scellé pour fonctionner correctement. Ce confinement permet à la pression de s'accumuler naturellement à mesure que la température augmente.

Cet environnement physique à haute pression empêche la biomasse de simplement se dessécher ou de se consumer comme elle le ferait dans un feu ouvert. Au lieu de cela, il force l'eau contenue dans la pulpe à agir comme un milieu réactif.

Paramètres opérationnels

Pour la pulpe de pomme amère spécifiquement, le réacteur maintient une température constante de 180 °C.

Cette température est maintenue pendant une durée de 12 heures. Ce laps de temps prolongé garantit un transfert de chaleur uniforme dans toute la biomasse, empêchant les noyaux non réagis au sein de la pulpe.

Le processus de transformation chimique

À l'intérieur du réacteur, l'environnement à haute pression déclenche une cascade de cinq réactions chimiques spécifiques. Ces mécanismes transforment la structure biologique de la pulpe en une structure chimique stable.

Dégradation de la biomasse

Le processus commence par l'hydrolyse, où les molécules d'eau décomposent les liaisons complexes de la pulpe.

Simultanément, la déshydratation élimine l'eau de la structure moléculaire, et la décarboxylation élimine les groupes carboxyles, libérant du dioxyde de carbone. Ces étapes éliminent efficacement les éléments instables de la pulpe brute.

Construction de la structure solide

Une fois la biomasse dégradée, le réacteur facilite la polymérisation et la condensation.

Ces réactions reconstruisent les molécules restantes en un réseau dense et solide. Ce "remontage" est ce qui forme le produit carboné solide final, connu sous le nom d'hydrochar.

Fonctionnalisation de la surface

Contrairement à la pyrolyse standard (chauffage sans oxygène), ce processus hydrothermal préserve des propriétés de surface spécifiques.

L'hydrochar résultant possède des groupes oxygénés hydrophiles. Ces groupes sont essentiels pour les applications où le char doit interagir avec l'eau ou d'autres substances polaires.

Considérations opérationnelles et contraintes

Bien que le réacteur soit un outil puissant, la qualité du produit dépend fortement de l'intégrité des conditions du processus.

La nécessité de la précision

La distinction entre la création d'un hydrochar de haute qualité et la création d'un boue inerte réside dans la stabilité du réacteur.

Si le joint est compromis, la pression est perdue, et les étapes de polymérisation et de condensation peuvent ne pas se produire efficacement.

Sensibilité à la température

Le point de consigne spécifique de 180 °C est calibré pour induire la carbonisation sans détruire les groupes oxygénés hydrophiles.

Des températures excessives pourraient éliminer ces groupes, tandis qu'une chaleur insuffisante ne déclencherait pas la décarboxylation nécessaire, laissant la pulpe sous-traitée.

Optimisation de la synthèse de l'hydrochar

Pour maximiser l'utilité de l'hydrochar produit à partir de la pulpe de pomme amère, concentrez-vous sur le contrôle de l'environnement de réaction.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le réacteur maintient un joint parfait pendant les 12 heures complètes pour maximiser la polymérisation et la condensation.

- Si votre objectif principal est la chimie de surface : Régulez strictement la température à 180 °C pour préserver les groupes oxygénés hydrophiles essentiels à la réactivité chimique.

Le réacteur hydrothermique à haute pression agit efficacement comme une forge chimique, utilisant la pression et le temps pour restructurer la pulpe de pomme amère en un matériau carboné stable et fonctionnel.

Tableau récapitulatif :

| Paramètre | Rôle / Mécanisme | Effet sur l'hydrochar |

|---|---|---|

| Température (180°C) | Activation thermique | Déclenche l'hydrolyse, la déshydratation et la décarboxylation |

| Pression (scellé) | Écosystème fermé | Empêche la combustion ; force l'eau à agir comme milieu réactif |

| Temps (12 heures) | Transfert de chaleur uniforme | Assure une carbonisation complète et empêche les noyaux non réagis |

| Voie chimique | Polymérisation & Condensation | Reconstruit la biomasse en un réseau carboné dense et solide |

| Résultat de surface | Rétention des groupes oxygénés | Produit un produit chimiquement fonctionnalisé et hydrophile |

Élevez votre recherche sur les matériaux avec KINTEK

Prêt à transformer la biomasse en matériaux carbonés de haute valeur ? KINTEK fournit des réacteurs hydrothermiques à haute pression leaders de l'industrie, conçus pour la précision et la durabilité. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables de Muffle, Tube, Rotatifs, sous Vide et CVD, spécifiquement conçus pour les laboratoires et la synthèse industrielle.

Que vous traitiez de la pulpe de pomme amère ou des polymères avancés, nos fours à haute température garantissent l'environnement stable requis pour une polymérisation réussie et une fonctionnalisation de surface. Contactez KINTEK dès aujourd'hui pour trouver le réacteur parfait pour vos besoins uniques !

Guide Visuel

Références

- Himanshu Gupta, Debasish Sarkar. Bitter Apple Pulp‐Derived Porous Carbon with Rich Oxygen Functionalities for High‐Performance Zinc‐Ion Storage. DOI: 10.1002/smll.202502071

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi le MgO est-il utilisé comme gabarit dur pour la conversion des déchets de PET en carbone ? Débloquez des structures poreuses 3D

- Comment le diamant profite-t-il à la technologie 5G ? Atteignez des performances optimales grâce à une gestion thermique supérieure

- Pourquoi atteindre un seuil de température spécifique est-il essentiel lors du processus de carbonisation de la tourbe ? Libérez la métallurgie pure

- Pourquoi un four de séchage sous vide de laboratoire est-il requis pour les nanopoudres de pérovskite ? Préserver la nanostructure et la pureté

- Pourquoi utilise-t-on une étuve de laboratoire pour le traitement à température constante de la céladon ? Assurer une précision de mesure maximale

- Qu'est-ce que la technique du four à graphite ? Un guide pour l'analyse des métaux ultra-traces

- Quelles fonctions l'ammoniac (NH3) remplit-il au-delà de son rôle de source d'azote ? Débloquez l'ingénierie de surface avancée

- Pourquoi un terme source de chaleur de combustion par diffusion équivalent est-il intégré dans la simulation du champ de température du four ?