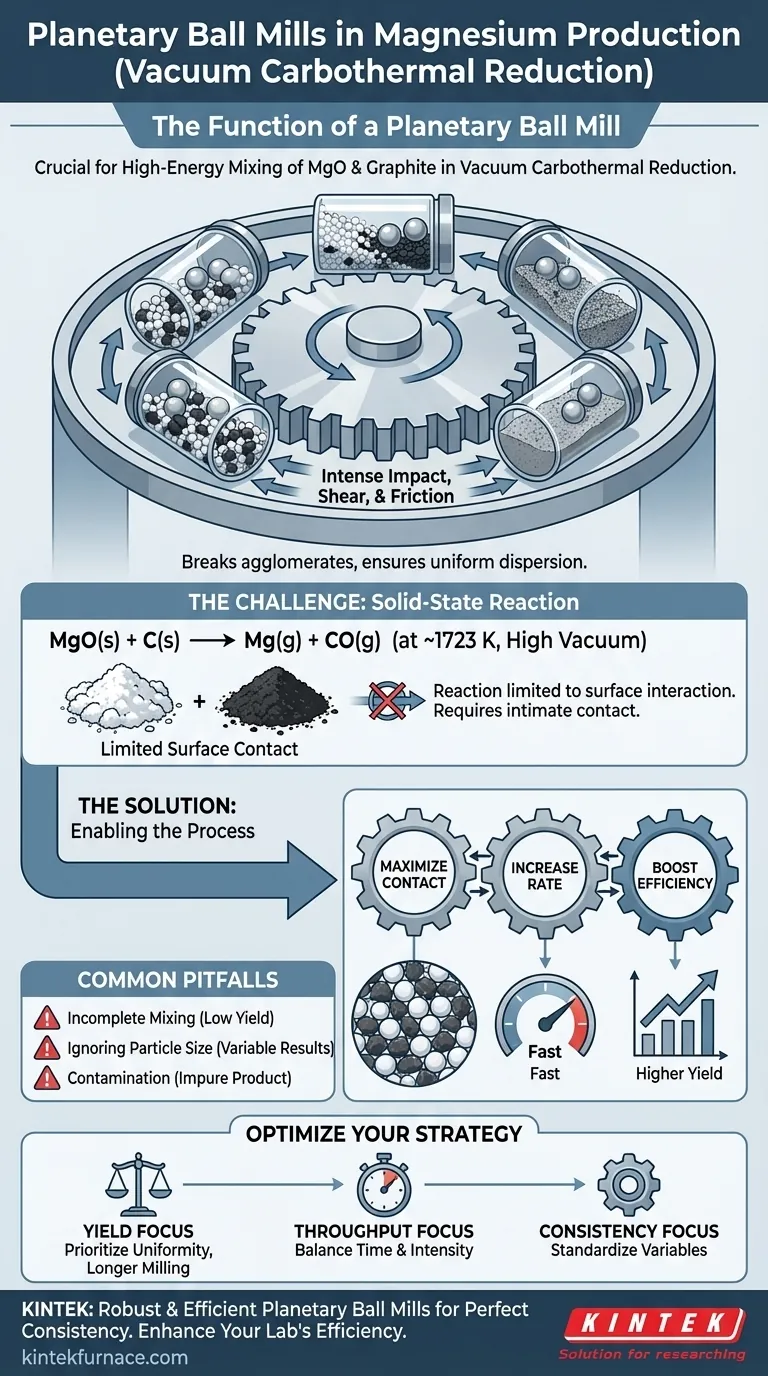

Dans la réduction carbothermique sous vide du magnésium, la fonction principale d'un broyeur planétaire est d'effectuer un mélange mécanique à haute énergie. Ce processus assure que les matières premières, les poudres d'oxyde de magnésium (MgO) et de graphite (C), sont dispersées en un mélange exceptionnellement uniforme, ce qui est une condition préalable essentielle à la réaction ultérieure à haute température.

Le broyeur planétaire n'est pas simplement un mélangeur ; il est un catalyseur. En assurant un contact intime et microscopique entre les réactifs solides, il régit directement la vitesse, l'efficacité et le succès ultime de l'ensemble du processus de production de magnésium.

Le Principe Fondamental : Permettre une Réaction à l'État Solide

Comprendre le Contexte du Processus

L'objectif global est de produire de la vapeur de magnésium à partir d'oxyde de magnésium en utilisant le carbone comme agent réducteur (MgO + C → Mg(g) + CO(g)). Cette réaction est menée à des températures très élevées, telles que 1723 K, et sous un vide poussé.

L'environnement sous vide est crucial car il abaisse la température thermodynamique requise pour la réaction, ce qui permet d'économiser une quantité d'énergie considérable. L'ensemble du processus repose sur l'interaction physique entre les particules solides.

Le Défi des Réactions à l'État Solide

Contrairement aux réactions en phase liquide ou gazeuse où les molécules peuvent se déplacer librement, les réactifs dans une réaction à l'état solide ne peuvent interagir qu'à leurs surfaces. Le progrès de la réaction dépend donc entièrement de la surface disponible et de la proximité des particules réactives.

Sans un mélange approfondi, de grandes poches d'oxyde de magnésium ou de graphite non réagis subsisteront, limitant sévèrement le rendement du processus.

Le Rôle du Broyage à Haute Énergie

Un broyeur planétaire utilise des forces mécaniques intenses — impact, cisaillement et friction — générées par les billes de broyage et le flacon rotatif. Cette action à haute énergie permet d'atteindre deux résultats essentiels.

Premièrement, elle décompose les agglomérats de particules, assurant une dispersion complète des grains individuels de MgO et de graphite. Deuxièmement, elle garantit que cette dispersion est uniforme dans tout le lot, créant ainsi les conditions nécessaires à une réaction efficace.

L'Impact Direct du Broyage sur l'Efficacité du Processus

Maximiser le Contact Microscopique

La fonction clé du broyeur est de créer un contact maximal entre les particules d'oxyde de magnésium et de graphite. Ce contact intime et microscopique est le facteur le plus important pour que la réaction de réduction se déroule efficacement.

Influencer la Vitesse de Réaction

Un mélange plus uniforme avec un plus grand contact entre les particules augmente directement la vitesse de la réaction de réduction. Lorsque davantage de particules de MgO sont en contact direct avec des particules de carbone à la température cible, la conversion en vapeur de magnésium se produit beaucoup plus rapidement.

Augmenter l'Efficacité de Conversion

Un broyage approprié conduit à une efficacité de conversion plus élevée, ce qui signifie qu'une plus grande partie de l'oxyde de magnésium brut est convertie avec succès en magnésium. Un lot mal mélangé entraîne un gaspillage de matières premières et d'énergie, car la chaleur et le vide sont appliqués à des matériaux qui ne peuvent pas réagir complètement.

Pièges Courants dans la Préparation des Matériaux

Mélange Incomplet ou Insuffisant

Le point de défaillance le plus courant est simplement de ne pas broyer les matériaux suffisamment longtemps ou avec une intensité suffisante. Cela entraîne un mélange non uniforme qui se traduit directement par un faible rendement.

Ignorer les Caractéristiques Initiales des Particules

La taille et la morphologie des particules de poudre de MgO et de graphite de départ peuvent affecter le processus de broyage. Supposer qu'un ensemble de paramètres de broyage fonctionnera pour tous les lots de matières premières est une erreur fréquente.

Potentiel de Contamination

Les médias de broyage (billes et flacon) peuvent s'user lors du broyage à haute énergie, introduisant potentiellement des contaminants dans le mélange de matières premières. Choisir les bons matériaux durables pour les composants du broyeur est essentiel pour garantir la pureté du produit final.

Optimiser Votre Préparation de Matières Premières

L'étape de broyage n'est pas seulement une tâche préliminaire ; c'est un point de contrôle critique pour l'ensemble du processus. Votre approche doit être dictée par votre objectif de production principal.

- Si votre objectif principal est de maximiser le rendement : Privilégiez l'obtention du mélange le plus uniforme et le plus intime possible, même si cela nécessite des temps de broyage plus longs et une caractérisation minutieuse.

- Si votre objectif principal est d'augmenter le débit : Expérimentez pour trouver l'équilibre optimal entre le temps de broyage et l'intensité qui produit une efficacité de conversion acceptable dans la durée la plus courte.

- Si votre objectif principal est la cohérence du processus : Standardisez chaque variable du processus de broyage, des spécifications des matières premières à la durée, la vitesse et le rapport billes/poudre du broyage.

En fin de compte, maîtriser cette étape de préparation est l'étape fondamentale vers une production de magnésium prévisible et efficace.

Tableau Récapitulatif :

| Fonction | Impact sur la Production de Magnésium |

|---|---|

| Mélange Mécanique à Haute Énergie | Crée un mélange uniforme et intime de poudres de MgO et de graphite. |

| Maximise le Contact Microscopique | Augmente directement la vitesse et l'efficacité de la réaction de réduction à l'état solide. |

| Prévient les Réactions Incomplètes | Élimine les poches de matière non réagie, augmentant le rendement et la pureté finaux. |

Prêt à Optimiser Votre Processus de Production de Magnésium ?

L'uniformité de votre mélange de matières premières est le fondement d'une réduction carbothermique sous vide réussie. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme de broyeurs planétaires robustes et efficaces conçus pour le mélange mécanique à haute énergie, garantissant que vos poudres de MgO et de graphite atteignent la consistance parfaite pour une efficacité de conversion maximale.

Nos broyeurs sont conçus pour la durabilité afin de minimiser la contamination et sont personnalisables pour répondre à vos objectifs de production spécifiques, que vous privilégiez un rendement maximal, un débit accru ou une cohérence du processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions KINTEK peuvent améliorer l'efficacité de votre laboratoire et garantir des résultats prévisibles dans votre production de magnésium.

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- De quels matériaux les fours à tube rotatif sont-ils généralement construits ? Choisissez le bon tube pour votre processus

- Dans quels environnements les fours tubulaires rotatifs sont-ils considérés comme indispensables ? Essentiels pour le traitement thermique uniforme

- Comment le four rotatif à tube inclinable est-il utilisé dans le processus d'activation du carbone ? Obtenez un charbon actif uniforme et très poreux

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux

- Qu'est-ce qui rend les fours tubulaires rotatifs conviviaux ? Obtenez une uniformité et une efficacité de processus supérieures