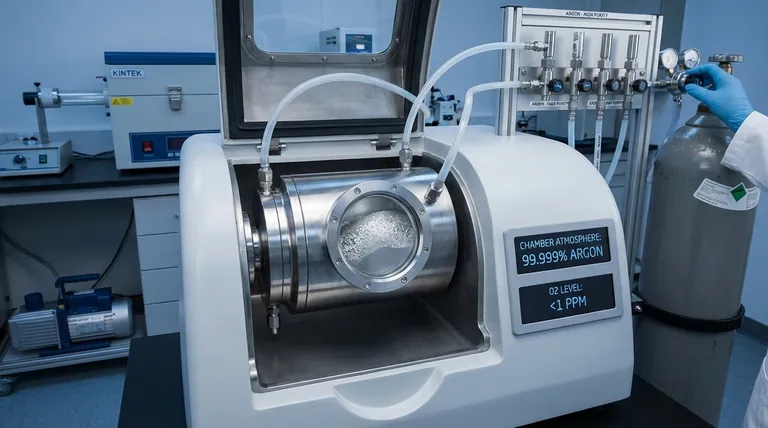

Une atmosphère d'argon de haute pureté agit comme une barrière critique contre la contamination chimique. Lors de l'alliage mécanique, la combinaison d'impacts à haute énergie et de la chaleur générée rend les poudres métalliques — en particulier celles chimiquement actives comme le molybdène — très sensibles à l'oxydation. Le gaz argon déplace l'oxygène et l'azote, créant un environnement inerte qui préserve strictement l'intégrité chimique du matériau à l'intérieur des bocaux de broyage.

L'alliage mécanique augmente considérablement la surface spécifique et la température des poudres, les rendant chimiquement hyper-actives. La protection à l'argon est obligatoire pour empêcher ces surfaces instables de réagir avec l'air, ce qui provoquerait sinon de la fragilité et dégraderait les performances du matériau final.

La physique de la contamination

Surface spécifique élevée

L'alliage mécanique réduit les matériaux massifs en poudres extrêmement fines. Ce processus augmente considérablement la surface spécifique du matériau.

Avec une plus grande surface exposée, le matériau devient exponentiellement plus sensible à son environnement. Sans barrière protectrice, il y a tout simplement trop de surface disponible pour des réactions néfastes avec l'oxygène.

Réactivité des surfaces fraîches

Lorsqu'une particule se fracture pendant le broyage, elle expose des surfaces métalliques « fraîches ». Ces surfaces nouvellement créées sont chimiquement instables et très réactives.

Ces surfaces fraîches tenteront instantanément de se stabiliser en se liant à des éléments réactifs de l'air, tels que l'oxygène ou l'azote. L'argon empêche cela en recouvrant ces fractures fraîches d'atomes non réactifs.

Oxydation induite par la chaleur

L'énergie cinétique des billes de broyage impactant la poudre est largement convertie en chaleur. Cette augmentation de température agit comme un catalyseur, accélérant les réactions chimiques.

Même les matériaux relativement stables à température ambiante peuvent s'oxyder rapidement sous l'effet de la chaleur générée par les impacts à haute énergie. L'argon garantit que cette énergie thermique ne déclenche pas de changements chimiques indésirables.

Conséquences d'un mauvais contrôle de l'atmosphère

Fragilisation des joints de grains

L'une des conséquences les plus graves d'une protection insuffisante à l'argon est la fragilisation des joints de grains.

Si des oxydes se forment, ils ont tendance à migrer vers les joints entre les grains métalliques. Cela affaiblit la cohésion du matériau, rendant le composite final sujet aux fissures et aux défaillances structurelles.

Compromis de la pureté de phase

Pour que le produit final fonctionne comme prévu, la composition chimique doit rester pure. Ceci est particulièrement critique pour les alliages complexes, tels que les systèmes au molybdène ou Co-9Al-9W.

L'oxydation pendant l'étape de broyage introduit des impuretés qui persistent lors des traitements ultérieurs. Cela dégrade la qualité du frittage et modifie les propriétés mécaniques du composant final.

Comprendre les compromis

La nécessité de la « haute pureté »

Il ne suffit pas d'utiliser de l'argon standard ; le gaz doit être de haute pureté. Des traces d'humidité ou d'oxygène dans de l'argon de qualité inférieure peuvent toujours réagir avec les surfaces de poudre très actives sur de longues durées de broyage.

Intégrité du scellage vs qualité du gaz

Même le gaz le plus pur est inefficace si le scellage du bocal de broyage est compromis. Étant donné que l'alliage mécanique est souvent un processus prolongé, même une fuite microscopique peut permettre à suffisamment d'air atmosphérique de pénétrer et de ruiner le lot de poudre.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre processus d'alliage mécanique, sélectionnez vos contrôles atmosphériques en fonction de vos objectifs matériels spécifiques :

- Si votre objectif principal est la fiabilité structurelle : Privilégiez la qualité de l'argon pour prévenir la ségrégation d'oxydes, en évitant spécifiquement la fragilisation des joints de grains qui provoque des fractures prématurées.

- Si votre objectif principal est la qualité du frittage : Maintenez un environnement inerte strict pour assurer une pureté de phase élevée, permettant une densification optimale pendant les étapes de chauffage.

En maintenant rigoureusement une atmosphère d'argon inerte, vous transformez un processus chaotique à haute énergie en une méthode contrôlée pour créer des matériaux composites supérieurs.

Tableau récapitulatif :

| Facteur | Impact sur le broyage | Rôle de la protection à l'argon |

|---|---|---|

| Surface spécifique | Augmentation drastique conduisant à une poudre hyper-réactive | Empêche l'oxygène/l'azote de se lier aux nouvelles surfaces |

| Génération de chaleur | L'énergie d'impact se convertit en chaleur, accélérant l'oxydation | Agit comme une barrière thermique inerte empêchant les réactions chimiques |

| Pureté de phase | Les contaminants dégradent le frittage et les propriétés mécaniques | Maintient l'intégrité chimique et la composition précise de l'alliage |

| Joints de grains | Les oxydes provoquent une fragilisation et une défaillance structurelle | Assure une forte cohésion et une résistance à la fissuration |

Maîtrisez la pureté de vos matériaux avec KINTEK

Ne laissez pas l'oxydation compromettre votre recherche ou votre production. Fort de son expertise en R&D et en fabrication, KINTEK propose des bocaux de broyage spécialisés et des systèmes haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous personnalisables pour vos besoins uniques en matière d'alliage mécanique. Que vous travailliez avec du molybdène ou des systèmes complexes Co-9Al-9W, notre technologie assure le contrôle atmosphérique strict requis pour des performances composites supérieures.

Prêt à améliorer la précision de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Références

- Haochen Guan, Zhangjian Zhou. The Effect of Cr Addition on the Strength and High Temperature Oxidation Resistance of Y2O3 Dispersion Strengthened Mo Composites. DOI: 10.3390/ma17112550

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi une atmosphère inerte est-elle importante dans les processus de traitement thermique ? Pour prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est la fonction d'un four boîte à haute température à cycle automatique dans les tests TCF ? Guide de simulation expert

- Quel est le rôle d'une étuve de séchage de paillasse dans la préparation des catalyseurs Cu/TiO2/ZSM-5 ? Assurer une dispersion optimale

- Quel est le principe de l'utilisation d'un four à fosse à potentiel de carbone contrôlé ? Restaurer l'intégrité des pièces en acier MIM

- Quels gaz sont introduits dans le four d'atmosphère de recuit de type boîte ? Optimisez votre processus de traitement thermique

- Quels avantages l'argon offre-t-il par rapport aux autres gaz inertes dans le traitement thermique ? Protection supérieure pour les métaux réactifs

- Quel est le rôle de l'argon dans les fours à atmosphère ? Assurer la pureté et prévenir l'oxydation lors du traitement thermique

- Quelles sont les considérations de coût lors de l'utilisation de l'argon dans le traitement thermique ? Maximisez les économies et la qualité